Гипсті қалып пен керамикалық модельдеу туралы негізгі білім

Гипсті қалып пен керамикалық модельдеу туралы негізгі білім

|

Фарфордан жасалған гипс: Гипс әдетте ақ ұнтақты кристалдар, сондай-ақ сұр және қызыл сары кристалдар болып табылады. Ол монолитті кристалдық жүйеге жатады. Құрамы бойынша дигидратты гипс және сусыз гипс болып екіге бөлінеді. Керамика өнеркәсібінің қалыпты өндірісі әдетте дигидрат гипс болып табылады. Ол шамамен 180 градус Цельсий төмен температурада күйдірілгеннен кейін кристалды судың бір бөлігін жоғалтатын дигидрат гипсінің сипаттамаларын пайдаланады және суды сіңіріп, қатайтатын құрғақ ұнтаққа айналады. Әдетте гипсті біркелкі араластыру және араластыру үшін қату уақыты 2-ден 3 минутқа дейін, ал жылу реакциясы 5-тен 8 минутқа дейін. Салқындағаннан кейін ол күшті және берік нысанға айналады. «Синь Тан кітабының географиясы» жазбаларына қарағанда, Хубэйдегі Фансянь, Шаньсидегі Фэньян, Ганьсудағы Дунхуанның бәрі Таң патшалығында гипс қолданған. Тан Йиннің «Таоэ иллюстрацияланған иллюстрациясына» сәйкес, Цин әулетінің Цянлун билігі кезінде гипстен қалып жасау мамандандырылған салаға айналды. Дегенмен, гипс Цин патшалығының соңы мен Қытай Республикасының басында керамикалық өндірісте қолданылған. Ол кезде Цзиндэчжэнь керамикалық өнеркәсібі мектебі алғаш рет гипс үлгілерін шығарды. Керамика өндірісі өмірдің нақты қажеттіліктеріне негізделген. Керамикалық ыдыстарды өндіруден бұрын алдын ала белгіленген мақсатқа жету үшін әртүрлі шарттар мен талаптарға сәйкес ойластыру және жоспарлау қажет. Бұл керамикалық модельдеу дизайнының бастамасы. Бұл бетті безендіру емес, негізгі пішінді және әртүрлі бөліктерді анықтау. Өзара қарым-қатынастарды өңдеу нақты үш өлшемді пішінді жасайды. Ол тек беттік модификациядан ғана емес, сонымен қатар табиғи бейнелердің шынайы кескіндеуінен де ерекшеленеді. Табиғат адамзатқа бермеген керамикалық ыдыстарды жасау үшін модельдеудің әртүрлі элементтерін пайдаланады және белгілі бір ережелер мен әдістерді қолданады. Керамикалық дизайн: Керамикалық дизайн өмірге негізделуі керек және дизайнер бір уақытта пайдаланушы, бағалаушы және өндіруші сияқты бірнеше сәйкестікке ие болуы керек. Сонымен қатар, керамикалық модельдеу дизайны ерікті емес. Ол сондай-ақ материалдық материалдардың физикалық химиясы сияқты көптеген объективті шарттарға бағынады. Өнімділік, механика және термодинамикалық қасиеттер, сондай-ақ қалыптау процесі мен күйдіру процесінің шектеулері және ол аксессуарлардың біркелкілігі, сәйкес сыйымдылық және пішіннің сәйкес пропорциясы сияқты белгілі бір практикалық талаптарға жауап беруі керек. Мұның бәрін дизайнер ескеруі керек. бойынша. Керамикалық модельдеудің бастапқы кезеңінде ол негізінен модельдеу арқылы аяқталды. Бұл жүйелі модельдеу әрекеті әлі қалыптаспаған алғашқы үлгілеу әрекеті болды. Дегенмен, ол бастапқы модельдеу көзқарасы мен жоспарын бастады және материалдық өнімдер мен рухани өркениеттің өндірістік қызметін біріктірді. Шығармашылық әрекеттер тығыз біріктірілген. Керамикалық модельдеу пайда болғаннан кейін келесі үш фактор рөл атқарды: біріншіден, ол сол кездегі өмір сүру жағдайлары мен өмір салтының қажеттіліктеріне негізделген; екіншіден, ол сол кездегі ғылым-техникалық және өндірістік қуат деңгейінен ажырағысыз еді; үшіншіден, бұл халық мәдениеті. Көркемдік өнердің эстетикалық хоббиі. Бұл қозғаушы фактор ғана емес, сонымен қатар шектеуші фактор. Керамикалық модельдеудің дизайн принциптері «үнемділік, қолдануға жарамдылық және сұлулық» деген үш элементке сүйену керек, яғни керамикалық модельдеу үш элементтен тұрады: функционалдық пайдалылық, материалды технология және формальды сұлулық. Олардың ішінде керамикалық модельдеудің негізгі формасы мен құрылымын анықтайтын функционалдық пайдалылық бірінші басымдылық болып табылады. Керамикалық модельдеудің материалдық технологиясы керамикалық шикізатқа және қолданылатын технологиялық технологияға жатады. Керамикалық модельдеудің әдемілігі оның функционалдық пайдалылыққа сәйкес келуі және оңай жасалуы негізінде белгіленуі керек. Ол керамикалық модельдеудің өзіне тән атрибуттары мен сипаттамаларынан ауытқымайды. Объективті және практикалық заңдылықтардан бастап, форманың сұлулығы, функционалдық пайдалылық және материалдық технология біріктірілуі керек. Бұл дизайн Процесс барысында әрқашан принципті ұстаныңыз. Керамикалық модельдеу дизайны таза көркем дизайн емес, керамикалық бұйымдардың функцияларын, шеберлігін және эстетикасын қамтитын біртұтас жалпы дизайн. Функционалдық утилита бүкіл дизайнда басым орынды алады. Материалдық технология жобалық ниетті жүзеге асырудың кепілі болып табылады. Формальды сұлулық - бұл өнімнің сыртқы түрін және пішінін мінсіз ету. Үшеуіне ешқандай аспект жетіспеуі мүмкін емес. Бұл керамикалық модельдеудің ең көрнекті ерекшелігі болып табылады. |

Керамикалық модельдеу дизайнының үш элементі:

Негізінен мыналарды білдіреді: практикалық, шеберлік және эстетика. Керамикалық модельдеу дизайнының негізгі ережелері:

(1) Тұрақтылық:

- 1) Ауырлық центрі төмен ығыса, кілт кеуде мен іштің биіктігінде жатыр;

- 2) Тік және көлденең арасындағы тепе-теңдік;

- 3) Модельдеу табанының көлемі мен пропорциясы сәйкес келеді. Сынақ әдісі модельдің үстіңгі иығының екі шетіндегі параллель сызықтар төменгі табанның екі шетіндегі қиғаш сызықтармен қиылысатын төменгі бөліктің үштен бір бөлігінен үлкен екенін көру болып табылады. Қысқа пішінді заттар өздерінің салмағына байланысты түбіне түседі, сондықтан олар бұл ережемен шектелмейді.

(2) Пішіннің өзгеруі және бірігуі:

- 1) Контраст;

- 2) Күшейту және әлсірету;

- 3) Ырғақ және ырғақ.

(3) Модельдеу практикасы:

- 1) Практикалық қолдануда әртүрлі ыдыс-аяқтардың әр түрлі қолданылуы және әртүрлі қажеттіліктерге байланысты болуы ескерілуі керек;

- 2) Практикалық қолдану үшін пайдалану объектісінің эстетикалық талаптары мен экономикалық жағдайлары ескерілуі керек;

- 3) Модельдеу сыйымдылығы талаптары күнделікті керамика үшін маңызды стандарттар болып табылады;

- 4) Модельдеу ептілігі де практикалық талаптардың бірі.

(4) Керамикалық модельдеудің ғылыми сипаты:

- 1) Үлгі құрылымын өзгерту ең аз күш шегіне (яғни механикалық талаптар принципіне) бейімделуі керек;

- 2) Модельдеу құрылымы оның сазының пластикалық қасиетіне толық көңіл бөлуі керек;

- 3) Конструктивтік үлгі қолданылатын шикізаттың жоғары температуралық күйдіру өзгерістерін меңгеруі керек;

- 4) Модельдеудің әртүрлі бөліктерінің байланыстырушы бөліктері орынды және қарапайым болуы керек;

- 5) Дизайн қолдануға, жууға және тазалауға оңай болуы керек.

Модель жасау туралы негізгі білім

- 1. Керамикалық дизайн және өндіріс туралы негізгі білімді түсіну;

- 2. Ежелгі және қазіргі Қытайдағы және шетелдегі тамаша керамикалық пішіндерді талдау және зерттеу;

- 3. Керамикалық модельдеуді қағаз дизайнынан үш өлшемді объектілерге айналдыруды меңгеру;

- 4. Гипстің материалдық сипаттамаларын түсіну және оны қолдану кезеңдерін меңгеру;

- 5. Керамикалық қалыптарды жасаудың әдіс кезеңдерін меңгеру;

- 6. Керамикалық үлгіні қайта жасаудың әдіс қадамдарын меңгеру;

- 7. Ерітінділерді төсеу әдісінің қадамдарын меңгеру;

- 8. Әр қадамда назар аудару керек мәселелерді меңгеру.

(1) Гипс ерітіндісін дайындау:

1. Гипстің қасиеттері:

Гипс модель жасаудың негізгі шикізаты болып табылады. Бұл әдетте ақ ұнтақты кристалдар, сонымен қатар сұр және қызыл-сары кристалдар. Ол моноклиникалық кристалдық жүйеге жатады. Оның негізгі компоненті - кальций сульфаты. Кристалды судың мөлшеріне сәйкес ол дигидратты гипске және сусыз гипске бөлінеді, керамикалық өнеркәсіптік қалып өндірісі әдетте дигидрат гипсі болып табылады, ол төмен температурада күйдірілгеннен кейін кристалды судың бір бөлігін жоғалтатын дигидрат гипсінің сипаттамаларын пайдаланады. температурасы шамамен 180 градус Цельсий және құрғақ ұнтақ болады, ол суды сіңіріп, қатаяды. Табиғи гипстен басқа, синтетикалық гипс те бар. Әдетте гипсті біркелкі араластыру және араластыру үшін қату уақыты 2-ден 3 минутқа дейін, ал жылу реакциясы 5-тен 8 минутқа дейін. Салқындағаннан кейін ол күшті және берік нысанға айналады.

Теориялық тұрғыдан гипс пен судың химиялық реакциясына қажетті су мөлшері 18.6%; модель жасау процесінде қосылған судың нақты мөлшері осы мәннен әлдеқайда көп. Мақсаты - құюға арналған гипс суспензиясының белгілі бір өтімділігін алу және сонымен бірге беті тегіс А моделін алу; кептіруден кейін артық су көптеген капиллярлық кеуектерді қалдырады, бұл гипс үлгісін су сіңіргіш етеді.

Суды сіңіру гипс үлгісінің маңызды параметрі болып табылады, ол ерітінділерді төсеу кезінде қалыптау жылдамдығына тікелей әсер етеді. Керамикаға арналған гипс қалыптарының суды сіңіру жылдамдығы әдетте 38% және 48% арасында.

Гипс ұнтағын құрғақ жерге қойыңыз. Қолдану кезінде суды немесе бұралған гипсті шашыратпаңыз. Қолданылған гипс қалдықтары немесе басқа да заттар қапшыққа араласып кетпес үшін гипс қапшығы таза болуы керек.

2. Фарфордан жасалған қалып сылағы:

Гипс әдетте ақ ұнтақты кристалдар, сондай-ақ сұр және қызыл сары кристалдар болып табылады. Ол монолитті кристалдық жүйеге жатады. Құрамы бойынша дигидратты гипс және сусыз гипс болып екіге бөлінеді. Керамика өнеркәсібінің қалыпты өндірісі әдетте дигидрат гипс болып табылады. Ол шамамен 180 градус Цельсий төмен температурада күйдірілгеннен кейін кристалды судың бір бөлігін жоғалтатын дигидрат гипсінің сипаттамаларын пайдаланады және суды сіңіріп, қатайтатын құрғақ ұнтаққа айналады. Әдетте гипсті біркелкі араластыру және араластыру үшін қату уақыты 2-ден 3 минутқа дейін, ал жылу реакциясы 5-тен 8 минутқа дейін. Салқындағаннан кейін ол күшті және берік нысанға айналады.

«Синь Тан кітабының географиясы» жазбаларына қарағанда, Хубэйдегі Фансянь, Шаньсидегі Фэньян, Ганьсудағы Дунхуанның бәрі Таң патшалығында гипс қолданған. Тан Йиннің «Таоэ иллюстрацияланған иллюстрациясына» сәйкес модель жасау Цин әулетінің Цянлун билігі кезінде мамандандырылған салаға айналды. Дегенмен, гипс Цин патшалығының соңы мен Қытай Республикасының басында керамикалық өндірісте қолданылған. Ол кезде Цзиндэчжэнь керамикалық өнеркәсібі мектебі алғаш рет гипс үлгілерін шығарды. Керамика өндірісі өмірдің нақты қажеттіліктеріне негізделген. Керамикалық ыдыстарды өндіруден бұрын алдын ала белгіленген мақсатқа жету үшін әртүрлі шарттар мен талаптарға сәйкес ойластыру және жоспарлау қажет. Бұл керамикалық модельдеу дизайнының бастамасы. Бұл бетті безендіру емес, негізгі пішінді және әртүрлі бөліктерді анықтау. Өзара қарым-қатынастарды өңдеу нақты үш өлшемді пішінді жасайды. Ол тек беттік модификациядан ғана емес, сонымен қатар табиғи бейнелердің шынайы кескіндеуінен де ерекшеленеді. Табиғат адамзатқа бермеген керамикалық ыдыстарды жасау үшін модельдеудің әртүрлі элементтерін пайдаланады және белгілі бір ережелер мен әдістерді қолданады.

3. Гипс ерітіндісін модуляциялау:

- 1) Ыдыс пен гипс ұнтағын дайындаңыз;

- 2) Ыдыс-аяққа тиісті мөлшерде су құйыңыз, содан кейін суға гипс ұнтағын бассейннің шетімен ақырын себіңіз. Алдымен суды, содан кейін гипсті ретімен қосуды ұмытпаңыз.

- 3) Гипс ұнтағы су бетінен шығып, суды табиғи түрде сіңірмейінше және суға батпайынша, біраз күтіңіз де, оны тез, күшті және біркелкі араластыру үшін араластырғыш таяқшаны пайдаланыңыз. Оны жай ғана пастаға айналдырыңыз.

- 4) Дайындау кезіндегі гипстің қатынасы: жалпы автомобиль жасау үшін гипс суспензиясы, су: гипс=1:1.2~1.4; кесуге арналған гипс суспензиясы, су: гипс=1:1.2 немесе одан да көп; үлгіні қалпына келтіруге арналған гипс ерітіндісі, Су: гипс=1: шамамен 1.4~1.8.

- 5) Гипс ерітіндісіндегі кесектерді және қоспаларды таңдауға назар аударыңыз.

Модельдік автомобиль жүйесі:

1. Жабдық құралдары:

(1) Көлік үлгісінің машинасы

Дөңгелек құрал моделі негізінен тік вагон үлгісінің локомотив үлгісін қабылдайды. Автокөлік моделінің машинасы кронштейн түріне және арка қол түріне бөлінеді, олардың арасында кронштейн типті автомобиль моделі машинасы жиі қолданылады. Модель жасаудың автомобиль моделінің машинасына қойылатын талаптары: оның концентрлік дәрежесі жоғары болуы керек; ол жақсы тұрақтылықты қажет етеді және үлкен жүктемелерге төтеп бере алады; ол икемді тежеу механизмін қажет етеді; автомобиль үлгісіндегі машинаның доңғалақ басы бекітілуі керек және оны босатуға болмайды.

(2) Құрал

Модель жасау үшін жиі қолданылатын пышақтар мыналарды қамтиды: үшбұрышты пышақтар, төртбұрышты пышақтар, кеспе пышақтар, бамбук пышақтар және т.б. Кейде қалыптың қажеттіліктеріне сәйкес кейбір арнайы пішінді құралдарды уақытша жылтырату қажет.

Үшбұрышты пышақ – дөңгелек аспап қалыптарын бұрудың негізгі құралы. Материал әдетте 50~60 мм 4*, 5* болатпен 45-50 мм тең бүйірлі үшбұрыштарға кесіледі және диаметрі 8 ~ 10 мм және ұзындығы шамамен 400 мм болатын дөңгелек болатпен дәнекерленген. Ұстауды жеңілдету үшін артқы жағында ағаш тұтқа орнатылған.

Құрал-саймандарға модель жасау талаптары:

- а. Құралды әдетте ≤45 градус бұрышта ашу қажет;

- б. Кесу жиегі сызығы түзу сызықта сақталуы керек (арнайы пішінді құралдардан басқа);

- в. Пышақтың шеті тегіс жылтыратылған болуы керек;

- г. Саңылау мен тұтқа мықтап қосылуы керек;

(3) Көмекші құралдар

Модель жасау үшін жиі қолданылатын көмекші құралдарға мыналар жатады: майлы киіз, тұрақтандырғыш жолақ, гипс суспензиясы, суға төзімді тегістеу қағазы, темір ара, қарындаш, қатты тақтай, сым ара, арқан, қыстырғыш және т.б.; жиі қолданылатын шамаларға мыналар жатады: ішкі және сыртқы штангенциркульдер, сызғыштар, үшбұрыштар, циркульдер және т.б. .

2. Модельдік автомобиль өндірісі:

Модель жасаудағы токарлық өңдеу жартылай механикалық және жартылай қолмен токарлық пішін болып табылады. Сондықтан студенттерден жалпы бұрылу принциптері мен жұмыс әдістерін меңгеру ғана емес, сонымен қатар белгілі бір дағдыларды меңгеру талап етіледі. Модельдік автомобиль жүйесі негізінен қолмен басқарылады. Сондықтан мұнда студенттердің анықтамасы үшін операция әдістері мен қадамдары туралы қысқаша кіріспе берілген.

(1) Модельдік автомобиль жүйесіне дайындық

- а. Құралдарды, суды және сылақты дайындаңыз, машина үлгісінің станок үстелін тазалаңыз, өндірістік сызбаны рамаға қысқыштармен немесе шегелермен бекітіңіз, автомобиль моделінің машинасының үшбұрышты тырнақ пластинасын тазалаңыз.

- б. Модельдің максималды диаметріне сәйкес, 2-ден 4 мм-ге дейінгі маржаны босатыңыз және үшбұрышты тырнақ пластинасының астындағы балшықты толтырып, оны мүмкіндігінше шеңберге толтырыңыз. Мақсаты - майлы киізді қоршау үшін үстел жасау және гипс суспензиясының ішіне ағып кетпеу. подшипник тырнақ тақтасының.

- в. Линолеумды пішіннің биіктігіне сәйкес кесіңіз. Толтырылған балшық платформасында линолеумды орау үшін арқанды пайдаланыңыз. Гипс ерітіндісінің ағып кетуіне жол бермеу үшін оны мықтап байлап, бос орынды балшықпен толтыруды ұмытпаңыз.

- г. Араластырылған гипс суспензиясын жабық линолеум қуысына ақырын құйыңыз, содан кейін оны енгізу үшін жұқа таяқшаны пайдаланыңыз және ішіндегі көпіршіктерді босату үшін ақырын араластырыңыз.

(2) Модельдік автомобиль жүйесінің жұмысы

а. Бұрылу кезінде денені тұрақтандыру үшін аяқтарыңызды алшақ ұстаңыз; құралды ұстау үшін тұрақтандырғыш жолағын және құралды тұрақтандыру үшін денеңіздің күшін пайдалануыңыз керек. Негізінен, тұрақтандырғыш жолақ оң иыққа, ал тұрақтандырғыш штангасының алдыңғы шеті токарлық станоктың бекітілген пластинасына орналастырылады; сол қол құралдың алдыңғы ұшын және тұрақтандырғыш жолағын мықтап ұстайды, ал оң қол артқы жағындағы құрал ұстағышын тұрақтандырады. Құрал бір жағында тұрақтандырғыш жолағына бекітілген. Бұрау кезінде құрал сылақ бағанасына тиеді.

б. Жалпы токарлық станоктың тырнақшасы сағат тіліне қарсы айналады, сондықтан құрал негізінен гипс бағанының оң жағында; бұру процесінде аспаптың тұтқасы мен тұрақтандырғыш жолағын мықтап ұстау керек, сонымен қатар иықты тұрақтандырғыш жолағына қарсы бекіту керек. Пышақпен секіру және шайқау құбылысын азайтады.

в. Гипс суспензиясы аздап қатқаннан кейін линолеумды алып тастаңыз, алдымен сылақ бағанасын дөңгелек және тегіс етіп бұру үшін айналдыру құралын қолданыңыз; содан кейін прототипті бұраңыз, әдетте 1-ден 2 мм-ге дейінгі өңдеуге рұқсат қалдырыңыз және тек негізгі пішінді айналдырғаннан кейін жұқа өңдеуді орындаңыз. . Ал майдалап жылтырату және тегістеу үшін суға төзімді тегістеуішті пайдаланыңыз.

г. Пышақпен операция:

- а.Бойлық пышақ: Бұл гипс бағанының сыртқы шеңберін айналдырудың негізгі әдісі. Тұтқаны және тұрақтандырғыш штангасын ұстау үшін қолдар мен иықтарды қоспағанда, пышақ гипс бағанының сыртқы бетінің жанама бағытынан енгізіліп, жоғарыдан төменге тұрақты жылдамдықпен қозғалуы керек. Аяқтарыңызды белгілі бір қашықтыққа бөліп, тік тұрыңыз, ат позициясын жасау үшін тізеңізді біркелкі жылдамдықпен біртіндеп бүгіңіз. Бұл ретте пышақтың ұшы түзу сызықта біркелкі жылдамдықпен қозғалуын қамтамасыз ету үшін біркелкі күшті сақтау керек. Әдетте дөрекі бұру үшін ұшын және жақсы кесу үшін пышақты пайдаланыңыз.

- б.Айқас пышақ: Ол көбінесе гипс бағанының үстіңгі бетін бұру кезінде қолданылады. Құралға кірген кезде ол негізінен шеңбердің ортасынан басталып, орталықтан тепкіш күштің көмегімен сыртқа бұрылады; сонымен қатар сырттан ішке қарай бұрыла алады. Жұмыс кезінде аяқтарыңызды бөліп, денеңіздің ауырлық орталығын солдан оңға немесе оңнан солға жылжытыңыз. Пышақтың жүзі немесе ұшы көлденең және тұрақты жылдамдықпен қозғалуын қамтамасыз ету үшін күш біркелкі болуы керек.

- c.Доғамен кесу: Қалыптың пішінінің нақты талаптарына сәйкес құрал белгілі бір бұрышпен беріледі және айналады. Негізінен, құрал кесу мөлшері көп бөліктен тереңдіктен таязға, ал жылдам құралдан баяуыраққа қарай беріледі. Құрал модельдің радиандық талаптарына сәйкес дөңгелек доғамен қозғалады. Әдетте дөрекі жөндеу үшін пышақтың ұшын пайдаланыңыз, ал жақсы жөндеу үшін төртбұрышты пышақтың дөңгелек жүзін пайдаланыңыз.

- d. Айналмалы ойық: бұру үшін әдетте үшбұрышты пышақтың ұшын пайдаланыңыз. Кейде құрал үлгінің сызбасына сәйкес уақытша толтырылады. Бұл уақытта сіз өте абай болуыңыз керек, сіз толық соққы күйін бұрылысты пайдалануыңыз керек.

- e. Ыдыс-аяқтың контурлық қисығын сызба бойынша қатты тақтайшамен қиып алуға болады, содан кейін оны гипс үлгісіндегі машинамен салыстыруға болады.

- f.Тексеру аяқталғаннан кейін және сызбалар дұрыс болғаннан кейін арамен параллель кесіңіз. Әдетте, токарлық станок айналмалы кесу үшін пайдаланылуы мүмкін.

- g.Егер қалып түріне рұқсат етілсе, қалып түрін төңкеріп қоюға болады, осылайша астыңғы аяқты тікелей кесуге болады; аяқты қолмен де қазып алуға болады. Жалпы алғанда, қалың мойынның пішіні және басқа аксессуарлар кесілгеннен кейін машинаның түбін жасау үшін пайдаланыла алмайды. Әдіс - қалыптың калибрін дәл өлшеп, автомобиль моделінің машинасындағы гипс шассиін калибрмен бірдей өлшемдегі негізге айналдыру. Ортасы төмен, ал жиегі жоғары болуы керек. Содан кейін үлгіні көліктің негізіне төңкеріп қойыңыз, шеттерін туралаңыз, үлгі мен негізге босату агентін қолданыңыз, қалың гипс пастасын реттеңіз, содан кейін аяқты машинадан шығарыңыз.

- h.Токарлық станоктың үстел үстіңгі бөлігін, пышақтарды, т.б. тазалаңыз және гипстің қалдығын тазалаңыз.

(3) Қалыпты кесу операциясы:

Арнайы пішінді қалыптарға негізінен бір уақытта токарлық станокпен бұрыла алмайтын пішіндер жатады. Өндіріс әдісі негізінен қолмен модельдеуді немесе аралас модельдеуді (яғни қолмен және механикалық комбинацияны) қабылдайды.

Негізгі өндіріс кезеңдері:

- а. Сызбаны тегіс жұмыс үстеліне жоғары қаратып қойыңыз, содан кейін оны мөлдір шыны табақшамен жабыңыз.

- б. Балшықты орташа қалыңдықтағы балшық бөліктеріне шайқаңыз, сызбаларға сәйкес шыны пластинадағы модельдеу қуысын жабыңыз және шетінде 1-ден 2 мм-ге дейін өңдеуге рұқсат қалдырыңыз. Балшық бөлігінің биіктігі үлгінің максималды қалыңдығына бағынады және маржа болуы керек. Содан кейін гипс ағып кетпес үшін оны розеткаға қосыңыз.

- в. Гипс ерітіндісін дайындаңыз, оны балшықпен жабылған қуысқа ақырын құйыңыз, содан кейін ішіндегі көпіршіктерді босату үшін оны жұқа таяқшамен ақырын араластырыңыз.

- г. Сылақ сәл қатайғаннан кейін, балшық қоршауын алып тастаңыз. Жоғарғы ұшын ара дискінің тістерімен сүртіңіз.

- e. Шыны пластинадан гипс блогын алып тастаңыз, тірек жазықтық ретінде шыныға жақын жағын алыңыз, ал жоғарғы шеткі беті оған параллель болуы керек; басқа беттер оған перпендикуляр болуы керек.

- f. Содан кейін қажетті енді тірек жазықтықтан жоғары қарай өлшеңіз; орталық сызықты анықтаңыз.

- g. Ортаңғы сызыққа сәйкес қолмен кесіңіз. Симметрия орталық сызыққа негізделген; қалған пішіндер жобалық сызбаларға сәйкес кесіледі.

- h. Соңында оны суға төзімді тегістеуішпен тегістеңіз.

Талаптар: Қалып түрі дизайн талаптарына және технологиялық талаптарға сәйкес келеді және беті тегіс, саңылаулар мен жарықтарсыз және мүмкіндігінше кеуектер мен трахома сияқты ақауларсыз.

(4) Үлгіні көшіру операциясы:

Жиі қолданылатын материалдар мен құралдар: бамбук пышақтары, темір ара қалақшалары, аралау дискілері, сызғыш үшбұрыштары, жазу щеткалары, майлы киіздер, пішінді босату құралдары және т.б.

- а. Жұмыс үстелін тазалап, гипс қалыпын тазалап, алдын ала жасалған жоспар бойынша үлгінің бетіне ақырын бөлу сызығын қарындашпен сызыңыз. Бұл өте маңызды қадам. Принцип мынада: қалыпты ашу мүмкіндігі негізінде, аз блоктар соғұрлым жақсы.

- б. Жалпы үлгілеу үшін алдымен үлкен қалыпты төңкеріп, негіз үшін балшықты қолданыңыз және модельдеуді қоршаңыз. Бөлу сызығына сәйкес, балшық бетін тегістеу үшін бамбук пышағын пайдаланыңыз. Балшық беті бөлу сызығынан бір сызық төмен болуы керек.

- в. Шығару агентін гипс пішініне біркелкі таратыңыз және барлық бөліктерге назар аударыңыз, біркелкі қапталған және өткізіп алмау керек.

- г. Қалыптың сыртқы жиегін қоршау үшін шаблонды немесе майлы киізді пайдаланыңыз және қалыптың максималды диаметрінен қашықтық сәйкес болуы керек. Әдетте, биіктігі 300 мм қалыптар үшін қалыптың жиектерінің қалыңдығы шамамен 40 мм. Үлгіде немесе майлы киізде бос орындар болмауы керек екенін ескеріңіз. Оны балшықпен толтыру керек.

- e. Қалыпқа босату агентін жағып, оны қысқышпен немесе арқанмен мықтап байлаңыз. Тегістеу порты пайдалану үшін дөңгелек үстел пішініне илеуге болатын модельдеу талаптарына сәйкес сақталған.

- f. Гипс суспензиясын дайындаңыз және қалып суға батып, қолайлы қалыңдыққа қосылғанша оны жабық қуысқа ақырын құйыңыз. Сылақ аздап қатайғаннан кейін шаблонды немесе киізді алып тастаңыз және қалыптың сыртын темір аралау дискімен тегістеңіз.

- g. Қалыптың бүйір жағындағы ауызды ашу үшін трапеция, үшбұрыш, шеңбер т.б ойып, тегістеуге болады және оның жоғарғы жағы кең, төменгі жағы тар болуы керек, сонда басқа қалып ашылады.

- h. Қалып үлгісіне босату агентін жағыңыз, оны шаблонмен немесе майлы киізбен қоршаңыз, біріктірілген қалып құйылғанша басқа пішінді құйыңыз және т.б. Әрбір қалып құйылғаннан кейін, оны уақытында темір аралау дискімен тегістеу керек. Зеңнің саңылаулары анастомозды болуы керек, ал бөлінуі симметриялы болуы керек.

- мен. Пішінді қалпына келтіргеннен кейін оны біраз уақытқа қалдырыңыз, ал гипстің жылу реакциясы суығаннан кейін пішінді ашу үшін қалыпты шығаруға болады. Егер ашу оңай болмаса, оны түрту, су қайнату және басқа әдістермен ашуға болады. Ашылғаннан кейін пішінді ішкі қабырғадағы босату агентін кетіру үшін сумен шайып, кептіру үшін кептіру бөлмесіне қою керек. Кептіру кезіндегі температура 60 градус Цельсийден жоғары болмауы керек, бұл қалыптың ұнтақталуына және сынуына жол бермеу үшін.

Ескертпе: Қалыптарды жасаудың бүкіл процесі батылдық пен ұқыптылықты талап етеді және босату агентін қолдануды, ауызды ашуды және тегістеуді есте сақтау керек. Қалып тұтастай тегіс болуы керек, беті тегіс, ішкі жағы тегіс болуы керек, сонымен қатар ұшатын жиектер мен қыртыстарға жол берілмейді.

(5) Тегістеу және қалыптау операциясы:

Ерітінді құю негізінен суды сіңіру үшін гипс пішінінің сипаттамаларын пайдаланады, осылайша балшық қалып қабырғасында біркелкі балшық қабатын қалыптастыру үшін адсорбцияланады, ол белгілі бір уақыт ішінде қажетті қалыңдыққа жетеді, содан кейін артық балшықты төгеді. ал қалыптағы қалған балшық Қабат ылғалдылығы гипстік қалыппен жұтылуын жалғастырады және бірте-бірте қатаяды, ал кепкеннен кейін көлемі кішірейіп, қалыптан бөлініп, жақсы кедір-бұдыр дене алынады.

- а. Балшық: Кептірілген фарфор балшықты пропорцияға сәйкес сумен араластырыңыз. Әдетте ылғалдылық шамамен 39% құрайды. Фарфор балшығы суды толығымен сіңіруі үшін оны бір күннен артық қалдырыңыз. Содан кейін шамамен 0.3% натрий гуматы немесе су стакан қосып, араластырыңыз. Химиялық целлюлоза үшін целлюлозада балшық немесе қоспалар болмауы керек және суды өз қалауыңыз бойынша қосуға болмайды.

- б. Кептірілген гипс пішінін белдікпен немесе арқанмен байлап, оны тегіс үстелге тегістеу саңылауын жоғары қаратып қойыңыз. Шламды баяу енгізу үшін ерітінді шелегін пайдаланыңыз. Қалыптың қосылыстарына назар аударыңыз, егер бұл орын алса, шламды ағызбау керек. Бұл жағдайда балшықты уақытында пайдалану қажет.

- в. Ыдыстардың қалыңдығы біркелкі болмас үшін, суспензияны кез келген уақытта қосуға назар аударыңыз және суспензияны тым көп батырмаңыз.

- г. Балшық пішінде белгілі бір қалыңдыққа адсорбцияланған кезде, әдетте балшықты құю үшін шамамен 3 ~ 5 мм болады. Құю баяу болуы керек және қалыптағы адсорбцияланған балшық қабатын жұлып алмау үшін асықпау керек. Ауыздың қалыңдығына сәйкес келмеу үшін пішінді ақырын бұраңыз.

- e. Шламды құйып болғаннан кейін, табан пішіні мен ыңғайсыз төңкерілген пішінге қоса, қалыпты бос суспензия деп аталатын үстелге төңкеріп қойып, шамамен 5 минутқа қалдырылады.

- f. Белгілі бір уақыт ішінде орналастырғаннан кейін, әдетте, қалыптың ерітінділеу порты дайындамадан 0.5-тен 1 мм-ге дейін бөлінген кезде, қалып қысқыштың кері ретімен ашылуы мүмкін, ал дайындаманы мұқият алып тастауға болады.

- g. Балшық дайындамасының ерітінді аузын кесіңіз, артық бөлігін кесіңіз және бөлу сызығын тегістеңіз.

- h. Балшықты паллетке немесе платформаға салыңыз да, оны кептіру бөлмесінде құрғатыңыз немесе кейінірек пайдалану үшін табиғи түрде құрғатыңыз.

Ескертпе: балшыққа қоқыстарды араластыруға болмайды; төсеу кезінде инъекцияны тым жылдам жасау ұсынылмайды; дененің ішкі беті тегіс және тегіс болуы керек, балшық блоктары сияқты айқын ақауларға жол берілмейді; Кесілген ерітінді портын және басқа балшықты тікелей ерітінді құю шөмішіне салуға болмайды.

(6) назар аударуды қажет ететін мәселелер:

- 1. Гипс ұнтағын құрғақ жерге қою керек, ал гипс қапшықта пайдаланылған гипс қалдықтары немесе әртүрлі заттар қапшыққа араласып кетпес үшін таза болуы керек.

- 2. Суды және гипсті бұйрыққа сәйкес қатаң түрде қосыңыз.

- 3. Бұрылыс кезінде пышақтың секіруіне жол бермеу үшін тіректерді мықтап ұстауға назар аударыңыз.

- 4. Қалып түрі дизайн талаптарына және технологиялық талаптарға сәйкес келеді, беті тегіс, саңылаулар мен жарықтар жоқ және мүмкіндігінше кеуектер мен трахома сияқты ақауларсыз.

- 5. Токарлық станоктың үстел үсті мен кескіштерін уақытында тазалаңыз.

- 6. Қалыпты қайта өңдеу кезінде босату агентін жағуды, ауызды ашуды және оны теңестіруді үнемі еске салу керек.

- 7. Қалып қайта салынғаннан кейін жалпы беті тегіс, беті тегіс, ал ішкі беті тегіс болуы керек (қалыптың біріктірілген бөлігін кейінірек жылтыратуға немесе қыруға болмайды), шеттері мен саңылаулары болмауы керек. рұқсат етілген.

- 8. Ерітінді ерітіндісіне қоспаларды араластыруға болмайды және фильтрді қалыпқа енгізбес бұрын пайдалану керек.

- 9. Тегістеу кезінде пішінді тым жылдам емес, баяу енгізіңіз.

- 10. Тегістеу корпусының ішкі беті тегіс және тегіс болуы керек, балшық блоктары сияқты айқын ақауларға жол берілмейді.

- 11. Кесілген шөгінділерді және басқа да лай қоқыстарын құю бөшкесіне тікелей салуға болмайды, оларды сүзгіден өткізіп, өлшемін өзгерткеннен кейін пайдалану керек.

Сылақ қалыптарының суды сіңіру жылдамдығы керамикалық өңдеу әдетте 38% және 48% арасында

Автокөлік өндірісіне арналған суға арналған гипс ерітіндісі: гипс=1: 1.2~1.4

Суды кесуге арналған гипс ерітіндісі: гипс=1:1.2

Модельді қалпына келтіруге арналған гипс ерітіндісі Су: гипс=1: 1.4~1.8

Токарлық аспап тұтқасының диаметрі 8-10 мм, ал ұзындығы шамамен 400 мм.

Пішінді кептірген кезде температура Цельсий бойынша 60 градустан жоғары болмауы керек

Сылақ үлгілеріне техникалық қызмет көрсету және техникалық қызмет көрсету

- 1. Тегістеу алдында, пішінді бүгіп, сүрткенде, үлгінің қарама-қарсы бетін тазалау керек, ал үлгінің шеттері мен бұрыштары тозудан қорғау үшін қорғалған болуы керек. Модельдік қысқыштардың барлық түрлері дұрыс мықтап тартылуы керек. Егер қысқыштар бос болса, олар үлгіні ашады, ал қысқыштар тым тығыз болса, модель құлап кетеді.

- 2. Ылғал дайындаманың бетін ашқаннан кейін, тігістегі ағып жатқан балшықты уақытында жұмсақ материалмен тазалау керек, әйтпесе ол жиналып, қалыңдап, үлгінің деформациялануына әкеледі.

- 3. Ылғал үлгіні ұзақ пайдалану дайындаманың сапасына кепілдік беріп қана қоймай, модельдің өзіне де өте зиянды. Бұл модельдің мерзімінен бұрын қартаюына және қызмет ету мерзімін едәуір қысқартуға әкеледі. Себебі, модельде судың көп мөлшері бар. Модель ішіндегі тұз дигидрат гипсімен химиялық әрекеттеседі. CaSO4+Na2CO3=CaCO3↓+Na2SO4 Бұл қатты коррозияға және модельдің ішкі құрылымына зақым келтіреді.

- 4. Ылғал модель кептіру процесінде деформациялануы оңай. Алынған және концентрленген және кептірілген дымқыл үлгіні мұқият орналастыру керек. Оны блоктарға қоймаған дұрыс. Балшық жиегін тазалау керек, қысқыштарды қатайту керек, ал ылғалды үлгіні орынды орналастыру керек. Бастапқыда бос үлгі өте тығыз орналасуы үшін қысқышты қайтадан қатайтыңыз. Керісінше, күрделі деформация болуы мүмкін. «Ауызы бос қалып қатайтады, ауызы тар саңылау бітеді» дейтін қарт еріткіштер.

- 5. Өндірісте біз модельді қолданудың кейінгі сатысында «борлану» құбылысын жиі кездестіреміз, яғни үлгінің сыртында ұнтақтану және төгілу құбылыстары. Бұл құбылыстың себебі негізінен модельдің ішкі бөлігімен модельді кептіру процесіне байланысты. Ылғал модель бетіне қарай жылжиды. Су ауаға буланған кезде, бұл тұздардың аз бөлігі модель бетінде сілтілі жүн түрінде шөгеді және олардың көпшілігі модель бетіндегі бос орындарда қалады.

Уақыт өте келе бұл тұздар жиналып, модельмен химиялық әрекеттеседі, бұл модельдің ұнтақтауына әкеледі. Ұнтақтаудың алдын алу әдістері келесідей:

- ①Үлгі айналасында ылғал біркелкі булануы үшін үлгінің кептіру жылдамдығын тиісінше азайтыңыз;

- ②Алдын ала қысу әдісін қабылдаңыз және үлгіні түнде кептіріңіз. Модель ылғал болғандықтан алдын ала қысу үшін жарамсыз болса, жоғарғы жағынан ылғалдың көп мөлшерін булануын болдырмау үшін өзегінің жоғарғы жағына пластикалық шүберекпен жабуға болады;

- ③Ауа өткізгіштігін жоғарылату және ылғалдың пульпинг бетінің сыртында булануы үшін модельдің сыртқы қабықшасының қабатын сыпырыңыз.

Тегістеу: Ол сумен және т.б. қосылған сұйық суспензияға айналады, ал суспензия кеуекті сылақ үлгісіне құйылады. Су жанасу беті арқылы гипс үлгісіне еніп, бетінде қатты қабат түзеді. Бұл гипс қалыптың ішкі бетінің пішіні қалыпталған корпустың пішінімен бірдей болатын қалыптау әдісі. Екі жақты ерітінді әдісі (тұтас ерітінді әдісі) және бір жақты ерітінді әдісі (қуыс ерітінді әдісі) болып бөлінеді. Бұл әдіс керамика өндірісінде бұрыннан қолданылған. Қоршаған ортаның температурасы мен ылғалдылығына арналған ерітінділерді төсеу өндірісіне қойылатын талаптар: Тегістеу - кең бейімделгіштігі және жоғары өндірістік тиімділігі бар қалыптау әдісі. Оны басқа әдістермен және жұқа шина бұйымдарымен қалыптауға болмайтын кез келген күрделі немесе дұрыс емес пішінде қолдануға болады. Ол қалыптау арқылы өндіріледі, бірақ дайындаманың қалыпталуына температура мен температура үлкен әсер ететіндіктен, жартылай фабрикаттың сапасы мен өмір сүру жылдамдығына тікелей байланысты. Сондықтан өндіріс кезінде қоршаған ортаның температурасы мен ылғалдылығын қатаң бақылап, маусымдық өзгерістерге сәйкес шараларды қабылдау қажет. .

Қоршаған ортаның температурасы мен ылғалдылығына қойылатын талаптар:

Ерітінділерді құюға арналған санитарлық бұйымдардағы жұмыс температурасы әдетте 25℃-37℃ деңгейінде бақыланады. Түнде температураны арттыруға болады, бірақ ол 50°С-тан аспауы керек, себебі жасыл дененің сыртқы беті 50°С-тан асса, тым тез кебеді. Корпустың ішкі бетінің кептіру жылдамдығы салыстырмалы түрде баяу, бұл кептіру процесінде дененің біркелкі емес шөгуін тудырады, нәтижесінде кептіру процесінде денеде крекинг пайда болады. Оның үстіне гипстік қалыптың пішіні күрделі, әр бөліктің құрғақ ылғалдылығы біркелкі емес. Қалыптау процесінде тым тез жеу және қалыптаудан кейін жасыл дененің кеуектілігінің жоғарылауы сияқты ақауларды тудыру оңай. Қалыптаудағы жұмыс температурасы әдетте 50-70% бақыланады. Егер ол жоғары болса, жасыл дененің кептіру жылдамдығы тым баяу, бұл келесі процестің қалыпты жүруіне әсер етеді. Жасыл корпус тым төмен болса, кептіру жылдамдығы артады, ал шөгу жылдамдығы да артады, бұл крекингке бейім, әсіресе күрделі қалыптау бар өнімдер үшін. ауыр.

Тегістеу органының маусымдық талаптары:

Тегістеу нәтижесінде пайда болған жасыл дененің сапасы маусымдық өзгерістерге көбірек сезімтал, әсіресе көктемгі және күзгі маусымдар жасыл дененің қалыптасуына көбірек әсер етеді, өйткені көктем мен күзде жел салыстырмалы түрде күшті және ауа салыстырмалы түрде құрғақ. Мұндай жағдайларда, егер ақылға қонымды шаралар қабылданбаса, Жасыл дене қалыптасу сатысында желдің үлкен аймағын тудырады, бұл жасыл дененің шығымдылығына айтарлықтай әсер етеді. Оның басты себебі, желдің жасыл дененің барлық бөліктеріне біркелкі соға алмай, жасыл дененің әртүрлі бөліктерінің біркелкі кептірілуіне және жергілікті жердің тым тез жиырылуына және жарылуына әкеледі. Сондықтан көктемгі және күзгі маусымдарда назар аудару керек мәселелер:

- 1. Қалыптау шеберханасы сыртқы желдің ішкі корпусқа тікелей соқпауы үшін терезе мен есіктің перделерін ашпауы керек. Қажет болса, барлық бланкілерді пленкамен жабуға болады, осылайша кептіру процесінде шөгу біркелкі болады.

- 2. Көктемде және күзде қалыптау жұмысының айналасына жиі су шашыңыз. Суды шашудың мақсаты - ішіндегі ылғалдылықты арттыру. Бүріккіш судың мөлшері көктем мен күз мезгілдерінің басында аз бүркіп, бірте-бірте көбейіп, жаз бен қыс мезгіліне жақындағанда бірте-бірте азаюы үшін қажет, бірақ бұлтты және жаңбырлы күндерде аз шашуға немесе тіпті шашпауға мән беріңіз. Жазғы жел салыстырмалы түрде аз, ал ылғалдылық салыстырмалы түрде жоғары. Терезелерді ішіне су шашпай ашуға болады. Қыста терезелерді тігіп, ішкі температураны қамтамасыз ету үшін желімдеу керек.

Сондықтан маусымдық өзгерістерге сәйкес тиісті қорғаныс шараларын қолданып, өндіріс процесінде өндірістік ортадағы температура мен ылғалдылықты бақылайтын болсақ, өнім сапасы мен өнімділігін арттыру өте тиімді.

Бұл мақалаға сілтеме: Гипсті қалып пен керамикалық модельдеу туралы негізгі білім

Қайта басып шығару туралы мәлімдеме: Егер арнайы нұсқаулар болмаса, бұл сайттағы барлық мақалалар түпнұсқа болып табылады. Қайта басып шығару көзін көрсетіңіз: https: //www.cncmachiningptj.com/,thanks!

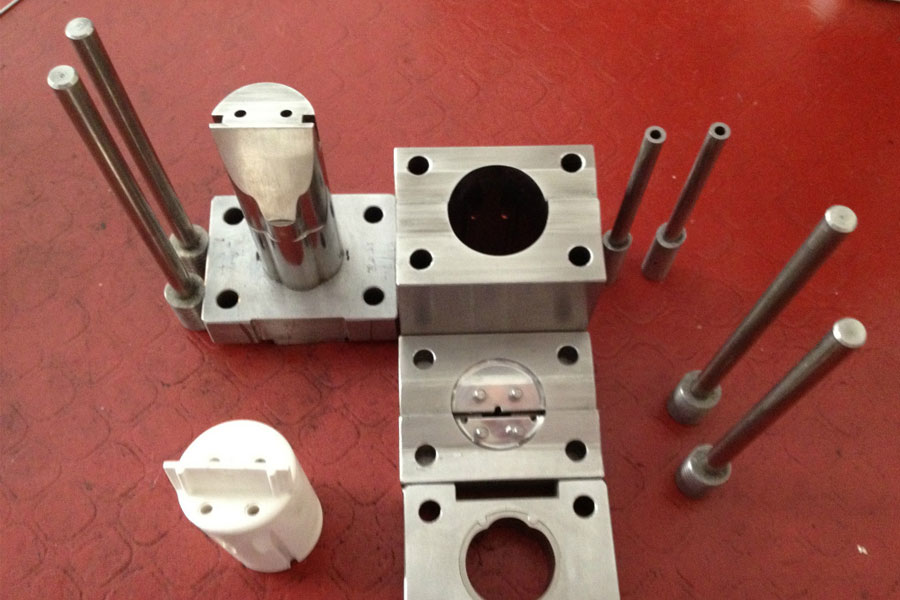

PTJ CNC цехы металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталанғыштығы бар бөлшектер шығарады. 5 білікті CNC фрезері бар.Жоғары температуралы қорытпаны өңдеу бұлттау механикалық емес өңдеу,монельді өңдеу,Geek Ascology өңдеу,Carp 49 өңдеу,Хастеллді өңдеу,Nitronic-60 өңдеу,Hymu 80 өңдеу,Құралды болатпен өңдеужәне т.б.,. Аэроғарыштық қосымшалар үшін өте қолайлы.CNC өңдеу металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталануы бар бөлшектер шығарады. 3 осьті және 5 білікті CNC фрезерлеу қол жетімді, біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсыну стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

PTJ CNC цехы металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталанғыштығы бар бөлшектер шығарады. 5 білікті CNC фрезері бар.Жоғары температуралы қорытпаны өңдеу бұлттау механикалық емес өңдеу,монельді өңдеу,Geek Ascology өңдеу,Carp 49 өңдеу,Хастеллді өңдеу,Nitronic-60 өңдеу,Hymu 80 өңдеу,Құралды болатпен өңдеужәне т.б.,. Аэроғарыштық қосымшалар үшін өте қолайлы.CNC өңдеу металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталануы бар бөлшектер шығарады. 3 осьті және 5 білікті CNC фрезерлеу қол жетімді, біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсыну стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

- 5 Осьті өңдеу

- Cnc фрезерлеу

- Cnc бұрылу

- Машина өңдеу өнеркәсібі

- Өңдеу процесі

- Беттік өңдеу

- Металл өңдеу

- Пластикалық өңдеу

- Металлургия ұнтағы

- Кастинг жасау

- Бөлшектер галереясы

- Автоматты металл бөлшектері

- Машина бөлшектері

- Жарықдиодты жарық диоды

- Құрылыс бөліктері

- Мобильді бөлшектер

- Медициналық бөліктер

- Электрондық бөліктер

- Арнайы өңдеу

- Велосипед бөліктері

- Алюминий өңдеу

- Титанмен өңдеу

- Тот баспайтын болаттан өңдеу

- Мыс өңдеу

- Жезден өңдеу

- Супер легирленген өңдеу

- Peek өңдеу

- UHMW өңдеу

- Unilate өңдеу

- PA6 өңдеу

- PPS өңдеу

- Тефлонмен өңдеу

- Инкелонды өңдеу

- Құрал болатты өңдеу

- Қосымша материал