Соғу мен илемдеудің айырмашылығы

Олардың арасындағы айырмашылық неде соғу және илектеу?

| Домалау - бұл қысыммен өңдеу әдісі, онда металл дайындама айналмалы орамдардың жұптығынан (әр түрлі пішіндерден) өтіп, материал қимасы орамдардың қысылуымен азаяды, ал ұзындығы ұлғаяды. Бұл болатты өндірудің ең кең тараған әдісі және негізінен болат өндірісі үшін қолданылады. Профильдер, плиталар, құбырлар жасау. |

Домалау әдісі илектеу бөліктеріне бөлінеді: тік илектеу, көлденең илемдеу және көлденең илемдеу.

Бойлық илемдеу: процесс дегеніміз - айналу бағытына қарама-қарсы екі орамның арасынан металл өтіп, олардың арасында пластикалық деформацияланатын процесс.

Көлденең илемдеу: Деформациядан кейін оралған бөліктің қозғалыс бағыты орама осінің бағытына сәйкес келеді.

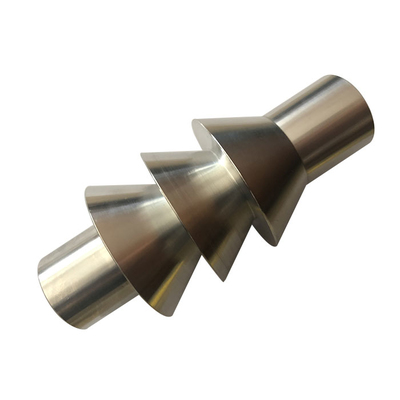

Айқастай илектеу: Домалақ бөлігі спиральмен қозғалады, ал илектеу бөлшегі мен орам осі бұрышсыз болады.

артықшылығы

Құйманың құйылған құрылымын бұзуға, болаттың дәнін тазартуға және микроқұрылымның ақауларын жоюға болады, осылайша болат құрылым тығыздалады және механикалық қасиеттері жақсарады. Бұл жақсарту негізінен илектеу бағытында көрінеді, сондықтан болат енді белгілі бір дәрежеде изотропты болмайды; құю кезінде пайда болған көпіршіктер, жарықтар мен борпылдақтықты жоғары температурада және қысыммен пісіруге болады.

Қолайсыздық

- 1. Прокаттан кейін болат ішіндегі металл емес қоспалар (негізінен сульфидтер мен оксидтер, сонымен қатар силикаттар) жұқа қаңылтырға басылып, деламинация (сэндвич) пайда болады. Деламинация болаттың созылу қасиеттерін қалыңдық бағытында едәуір нашарлатады және дәнекерленген жерді қысқарған кезде интерламинарлық жыртылу пайда болуы мүмкін. Дәнекерлеудің қысылуынан туындаған жергілікті штамм көбінесе кіру нүктесінің штаммынан бірнеше есе асады және жүктеме әсер еткен штамнан едәуір үлкен.

- 2. Біркелкі емес салқындаудан туындаған қалдық стресс. Қалдық кернеу дегеніміз сыртқы күшсіз ішкі фазалық тепе-теңдік кернеуі. Әр түрлі секциялардың ыстықтай илектелген болатында осындай кернеу бар. Жалпы болаттың қимасы неғұрлым үлкен болса, соғұрлым үлкен кернеу болады. Қалдық күйзеліс фазалық тепе-теңдікке ие болғанымен, ол сыртқы күштің әсерінен болат элементтерінің жұмысына біраз әсер етеді. Деформация, тұрақтылық, шаршау және басқа аспектілер кері әсер етуі мүмкін.

- 3. Болаттан жасалған ыстықтай илектелген бұйымдар қалыңдығы мен бүйірінің ені бойынша жақсы бақыланбайды. Біз термиялық кеңею мен тарылуды жақсы білеміз. Ұзындығы мен қалыңдығы стандартқа сәйкес келсе де, ыстық илемдеу басында басталғандықтан, салқындатудан кейін белгілі бір теріс айырмашылық болады. Теріс айырмашылықтың ені неғұрлым кең болса, қалыңдығы соғұрлым қалың болады. Сондықтан үлкен болат үшін болаттың бүйір ені, қалыңдығы, ұзындығы, бұрышы және шеті өте дәл болуы мүмкін емес.

Бұл соғудың екі негізгі компонентінің бірі (соғу және штамптау) белгілі бір механикалық қасиетке, белгілі бір пішін мен өлшемге ие соғуды алу үшін оны пластикалық деформациялау үшін металл дайындамаға қысым жасау үшін соғу машинасын қолдану арқылы. Соғу арқылы балқыту процесінде металдан туындаған құйма борпылдақтық сияқты ақауларды жояды, микроқұрылымды оңтайландырады, сонымен бірге соғылмалардың механикалық қасиеттері сол материалдарға қарағанда, негізінен, сол материалдарға қарағанда жақсарады толық металл ағын желілері. Тиісті машинаның маңызды бөліктері үшін жоғары жүктеме және ауыр жұмыс жағдайлары бар, соғылған парақтардан, профильдерден немесе дәнекерленген бөлшектерден басқа соғу жиі қолданылады.

Ұстауды еркін соғу, өліп соғу, жабық қалыппен соғу деп бөлуге болады

- 1. Тегін соғу. Соққы күші немесе қысымы қажетті соғбаларды, негізінен қол соғу және механикалық соғу алу үшін, жоғарғы және төменгі екі темір (анвил) арасындағы металды деформациялау үшін қолданылады.

- 2. соғу. Құйма соғу ашық қалып соғу және жабық қалып соғу болып бөлінеді. Металл дайындамаларды соғылған алу үшін белгілі бір пішінді соғылған қалыпта басады және деформациялайды, оларды суық бағытта, орама соғу, радиалды соғу және экструзия деп бөлуге болады. Күте тұрыңыз.

- 3. жабық матрица және жабық күйдірілген соғу, өйткені жарқыл жоқ, материалды пайдалану коэффициенті жоғары. Күрделі соғуды аяқтау бір немесе бірнеше процестің көмегімен мүмкін болады. Жарқыл болмағандықтан, соғуға қолданылатын күштің ауданы азаяды және қажетті жүктеме де азаяды. Алайда, дайындаманы толығымен шектемеуге тырысу керек. Осы мақсатта дайындаманың көлемі қатаң бақыланады, соғу матрицасының салыстырмалы орналасуы бақыланады және соғу матрицасының тозуын азайту үшін соғу өлшенеді.

Құймалармен салыстырғанда соғу металдары соғылғаннан кейін олардың микроқұрылымын және механикалық қасиеттерін жақсарта алады. Құйылған құрылымды соғу әдісімен ыстық күйінде деформациялаудан кейін бастапқы ірі дендриттер мен бағаналы дәндер металдың деформациясы мен қайта кристалдануы есебінен жұқа дәндері бар және біркелкі өлшемді теңдестірілген қайта кристалданған құрылымға айналады, осылайша бастапқы сегрегация болат құйма, Борпылдақ, стоматалар мен қож қоспаларын тығыздау және дәнекерлеу құрылымды ықшам етіп, металдың пластикасы мен механикалық қасиеттерін жақсартады.

Құймалардың механикалық қасиеттері сол материалдың соғылмаларына қарағанда төмен. Сонымен қатар, соғу процесі метал талшығының құрылымының үздіксіздігін қамтамасыз ете алады, осылайша соғу бөлігінің талшық құрылымы соғу бөлігінің пішініне сәйкес келеді, ал металл ағын сызығы толық болады, бұл жақсы механикалық қасиеттерді және бөлшектің ұзақ қызмет ету мерзімі дәлме-дәл соғу және суық экструзия. Жылы экструзия сияқты процестермен жасалынатын соғу құюмен салыстыруға келмейді.

Соғылған және жылжымалы құрамды салыстыру

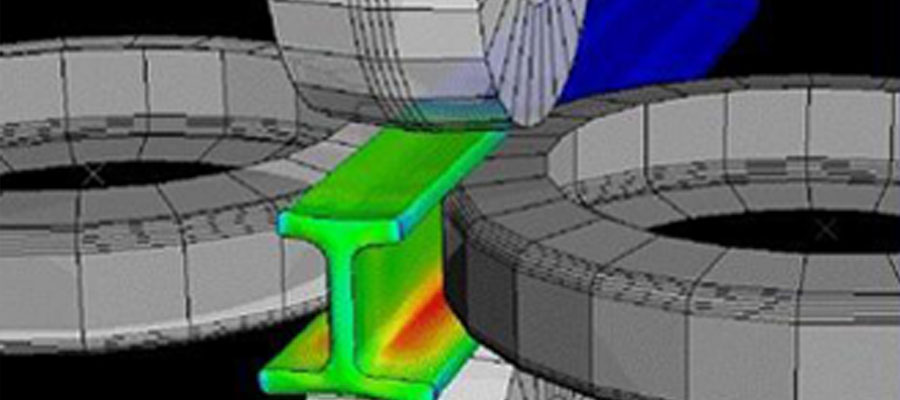

- (1) соғылмалардың осьтік және радиалды механикалық қасиеттерінің айырмашылығы шиыршықталған бөлшектерге қарағанда аз. Яғни, соғылмалардың изотропиясы шиыршықталған бөлшектердің изотропиясына қарағанда әлдеқайда жоғары, сондықтан соғылмалардың қызмет ету мерзімі домаланған бөліктерге қарағанда әлдеқайда жоғары. Бөлшектер. Төмендегі суретте эвтектикалық карбидтердің Cr12MoV жайылған парағының әр түрлі бағыттарындағы морфологиясының металлографиялық диаграммасы көрсетілген.

- (2) Деформация дәрежесінен соғудың деформациялану дәрежесі илектелген кесектің деформациялану дәрежесінен әлдеқайда көп, яғни эвтектикалық карбидті соғу арқылы бұзудың әсері илемдеудің ұсақтау әсерінен жақсы. .

- (3) Өңдеу құны бойынша соғу құны илемдеу шығындарынан әлдеқайда жоғары. Кейбір негізгі бөліктер үшін үлкен жүктемелерге немесе соққыларға ұшырайтын дайындамалар, күрделі формалары немесе өте қатаң талаптары бар дайындамалар өңдеу үшін жалған процесті қолдану қажет.

- (4) соғу металлдың толық стрелинге ие. Орамнан кейін механика металдың ағын сызығының тұтастығын бұзады, бұл дайындаманың қызмет ету мерзімін едәуір қысқартады. Төмендегі суретте дайындамаларды құюға, өңдеуге және соғуға арналған металл ағынының сызықтары көрсетілген.

Бұл мақалаға сілтеме: Соғу мен илемдеудің айырмашылығы

Қайта басып шығару туралы мәлімдеме: Егер арнайы нұсқаулар болмаса, бұл сайттағы барлық мақалалар түпнұсқа болып табылады. Қайта басып шығару көзін көрсетіңіз: https: //www.cncmachiningptj.com/,thanks!

PTJ® Custom Precision-дің барлық спектрін ұсынады cnc өңдеу фарфоры қызметтер.ISO 9001: 2015 & AS-9100 сертификатталған. 3, 4 және 5 осьтік дәлдік CNC өңдеу фрезерлеуді қосатын қызметтер, тұтынушының талаптарына жүгіну, +/- 0.005 мм төзімділікке ие металл және пластмасса өңделген бөлшектер. Екінші қызметтерге CNC және кәдімгі ұнтақтау, бұрғылау,құйып құю,табақ металы прототиптермен қамтамасыз ету, толық өндіріс, техникалық қолдау және толық тексеру автомобиль, аэроғарыштық, қалып және арматура, жарықтандыру,медициналық, велосипед және тұтынушы электроника салалар. Жобаның бюджеті және күтілетін жеткізу уақыты туралы аздап айтып беріңіз. Біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсынудың стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

PTJ® Custom Precision-дің барлық спектрін ұсынады cnc өңдеу фарфоры қызметтер.ISO 9001: 2015 & AS-9100 сертификатталған. 3, 4 және 5 осьтік дәлдік CNC өңдеу фрезерлеуді қосатын қызметтер, тұтынушының талаптарына жүгіну, +/- 0.005 мм төзімділікке ие металл және пластмасса өңделген бөлшектер. Екінші қызметтерге CNC және кәдімгі ұнтақтау, бұрғылау,құйып құю,табақ металы прототиптермен қамтамасыз ету, толық өндіріс, техникалық қолдау және толық тексеру автомобиль, аэроғарыштық, қалып және арматура, жарықтандыру,медициналық, велосипед және тұтынушы электроника салалар. Жобаның бюджеті және күтілетін жеткізу уақыты туралы аздап айтып беріңіз. Біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсынудың стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

- 5 Осьті өңдеу

- Cnc фрезерлеу

- Cnc бұрылу

- Машина өңдеу өнеркәсібі

- Өңдеу процесі

- Беттік өңдеу

- Металл өңдеу

- Пластикалық өңдеу

- Металлургия ұнтағы

- Кастинг жасау

- Бөлшектер галереясы

- Автоматты металл бөлшектері

- Машина бөлшектері

- Жарықдиодты жарық диоды

- Құрылыс бөліктері

- Мобильді бөлшектер

- Медициналық бөліктер

- Электрондық бөліктер

- Арнайы өңдеу

- Велосипед бөліктері

- Алюминий өңдеу

- Титанмен өңдеу

- Тот баспайтын болаттан өңдеу

- Мыс өңдеу

- Жезден өңдеу

- Супер легирленген өңдеу

- Peek өңдеу

- UHMW өңдеу

- Unilate өңдеу

- PA6 өңдеу

- PPS өңдеу

- Тефлонмен өңдеу

- Инкелонды өңдеу

- Құрал болатты өңдеу

- Қосымша материал