Жалпы механикалық өңдеу қателіктері және жақсарту шаралары

Механикалық бөлшектерді өңдеу кезінде деформацияның себептерін талдаңыз

| Өңдеу өнімділігі тек кәсіпорындардың мүдделерімен ғана емес, сонымен бірге қауіпсіздік техникасымен де байланысты. Кәсіпорындарға экономикалық пайда әкеле отырып, ол қауіпсіздік оқиғаларының туындау ықтималдығын тиімді түрде төмендете алады. |

1.1 Ішкі күш бөлшектердің өңдеу дәлдігін өзгертеді

Токарлық өңдеу кезінде бөлшектерді токарьдың үш тырнақты немесе төрт иекті патронымен қысып, содан кейін механикалық бөлшектерді өңдеу үшін центрге тарту күшін қолданады. Сонымен қатар, күш түскенде және ішкі радиалды күш азайған кезде бөлшектің босап кетпеуін қамтамасыз ету үшін, қысу күші механикалық кесу күшінен үлкен болуы керек. Қысу күші кесу күші артқан сайын артады, ал азаюына байланысты азаяды. Мұндай жұмыс өңдеу кезінде механикалық бөлшектерді тұрақты ете алады. Алайда, үш иекті немесе төрт иекті патронды босатқаннан кейін өңделген бөлшектер түпнұсқалардан алыс болады, кейбіреулері көпбұрышты, басқалары эллипс тәрізді болып көрінеді және үлкен ауытқу бар.

1.2 Термиялық өңдеуден кейінгі деформация мәселесі

Параққа ұқсас механикалық бөлшектер үшін, ұзын диаметрі өте үлкен болғандықтан, сабан қақпағы термиялық өңдеуден кейін бүгілуі мүмкін. Бір жағынан ортасында домбығу құбылысы болады, жазықтықтағы ауытқу жоғарылайды, ал екінші жағынан әр түрлі сыртқы факторлардың әсерінен бөлшектер майысады. Бұл деформация проблемалары тек термиялық өңдеуден кейінгі бөлшектердің ішкі кернеулерінің өзгеруінен туындайды, сонымен қатар операторлардың кәсіби білімдері берік емес, ал бөлшектердің құрылымдық тұрақтылығы жақсы түсінілмейді, осылайша деформация ықтималдығы артады бөлшектердің

1.3 Сыртқы күш әсерінен болатын серпімді деформация

Өңдеу кезінде бөлшектердің серпімді деформациясының бірнеше негізгі себептері бар. Біріншіден, егер кейбір бөліктердің ішкі құрылымында жұқа парақтар болса, онда жұмыс әдісіне жоғары талаптар қойылады. Әйтпесе, оператор бөлшектерді орналастырып, оларды қысқанда, ол сызбалардың дизайнына сәйкес келмейді, бұл серпімді деформацияны тудыруы мүмкін. шығару. Екінші - токарь мен қапсырманың біркелкі еместігі, осылайша бекіту орындалған кезде бөлшектердің екі жағындағы күштер біркелкі болмайды, ал кесу кезінде аз күш қолданылған жағы деформацияланатын болады күштің әрекеті. Үшіншіден, өңдеу кезінде бөлшектердің орналасуы негізсіз, сондықтан бөлшектердің қаттылығы төмендейді. Төртіншіден, кесу күшінің болуы да бөлшектердің серпімді деформациясының себептерінің бірі болып табылады. Осы әртүрлі себептерден туындаған серпімді деформация механикалық бөлшектерді өңдеу сапасына сыртқы күштің әсерін көрсетеді.

2. Механикалық бөлшектердің деформациясын өңдеудің жетілдіру шаралары

Бөлшекті нақты өңдеу кезінде бөлшектің деформациясын тудыратын көптеген факторлар бар. Осы деформация проблемаларын түбегейлі шешу үшін операторға осы факторларды нақты жұмыста мұқият зерттеп, жетілдіру шараларын әзірлеу үшін жұмыстың негіздерін біріктіру қажет.

2.1 Арнайы пайдаланыңыз арматура қысу деформациясын азайту үшін

Механикалық бөлшектерді өңдеу кезінде нақтылауға қойылатын талаптар өте қатал. Бөлшектерді өңдеу кезінде жылжуға бейімді ету үшін әр түрлі бөлшектер үшін әртүрлі арнайы құралдарды қолдануға болады. Сонымен қатар, өңдеуге дейін персоналға тиісті дайындық жұмыстарын жүргізу, бекітілген бөлшектерді жан-жақты тексеру, сызбаларға сәйкес механикалық бөлшектердің дұрыстығын тексеру, қысу деформациясын азайту қажет.

2.2 Өңдеуді аяқтау

Бөлшектер термиялық өңдеуден кейін деформация проблемаларына ұшырайды, бұл бөлшектердің қауіпсіздігін қамтамасыз ететін шараларды қажет етеді. Механикалық бөлшектер өңделгеннен және табиғи түрде деформацияланғаннан кейін әрлеу үшін кәсіби құралдар қолданылады. Өңделген бөлшектерді кесу кезінде бөлшектердің сапасын қамтамасыз ету және олардың қызмет ету мерзімін ұзарту үшін саланың стандартты талаптарын сақтау қажет. Бұл әдіс бөлшек деформацияланғаннан кейін тиімді болады. Егер термиялық өңдеуден кейін бөлшек деформацияланған болса, оны сөндіргеннен кейін шынықтыруға болады. Бөлшекте сөндіруден кейін қалдық аустенит болатындықтан, бұл заттар бөлме температурасында мартенситке айналады, содан кейін зат кеңейеді. Бөлшектерді өңдеу кезінде бөлшектердің деформация ықтималдығын азайтуға, сызбалардағы дизайн тұжырымдамасын түсінуге және шығарылатын өнім өндіріс талаптарына сәйкес стандарттарға сәйкес келуге, экономикалық тиімділікті жоғарылатуға және жұмыс тиімділігі, осылайша техниканы қамтамасыз етеді. Бөлшекті өңдеу сапасы.

2.3 Бланкілердің сапасын жақсарту

Әр түрлі жабдықтардың нақты жұмыс процесінде дайындаманың сапасын жақсарту бөлшектердің деформациясын болдырмауға кепілдік болып табылады, осылайша дайын бөлшектер бөлшектердің белгілі бір стандартты талаптарына сәйкес келеді және кейінгі бөлшектерді пайдалануға кепілдік береді. Сондықтан операторға әр түрлі дайындаманың сапасын тексеріп, қажет емес ақауларды болдырмау үшін ақаулы дайындамаларды уақытында ауыстыру қажет. Сонымен қатар, операторға өңделген бөлшектердің сапасы мен қауіпсіздігі стандарт талаптарына сәйкес келетіндігін қамтамасыз ету үшін жабдықтың нақты талаптарына сәйкес сенімді дайындамаларды таңдау керек, осылайша бөлшектердің қызмет ету мерзімін ұзартады.

2.4 Шамадан тыс деформацияны болдырмау үшін бөлшектің қаттылығын жоғарылатыңыз

Механикалық бөлшектерді өңдеу кезінде бөлшектердің қауіпсіздік көрсеткіштеріне көптеген объективті факторлар әсер етеді. Бөлшектер термиялық өңдеуден өткеннен кейін, кернеудің азаюына байланысты бөлшектер деформацияланатын болады. Сондықтан деформацияның пайда болуын болдырмау үшін техник бөлшектің қаттылығын өзгерту үшін жылуды шектейтін өңдеудің қолайлы түрін таңдауы керек. Бұл бөлшектің өнімділігін үйлестіруді және қауіпсіз және сенімді болу үшін жылуды шектейтін емдеу шараларын қолдануды қажет етеді. Термиялық өңдеуден кейін де айтарлықтай деформация болмайды.

2.5 Қысу күшін азайту шаралары

Қаттылығы нашар бөлшектерді өңдеу кезінде қосалқы тірек сияқты бөлшектердің қаттылығын арттыру үшін кейбір шаралар қабылдау қажет. Сондай-ақ, нүкте мен бөлік арасындағы байланыс аймағына назар аударыңыз. Әр түрлі бөліктерге сәйкес, әр түрлі қысу әдістерін таңдаңыз. Мысалы, жұқа қабырғалы бөлшектерді өңдеген кезде серпімді қолдануға болады білік қысқыш құрылғы. Бекіту позициясы болуы керек екенін ескеріңіз, қатты қаттылығы бар бөлікті таңдаңыз. Ұзын осьтік механикалық бөлшектер үшін екі ұшты да қолдануға болады. Диаметрі өте ұзын бөлшектер үшін екі ұшын бір-біріне қысып қою керек. Сіз «бір шетінен қысып, бір шетінен іліп қою» әдісін қолдана алмайсыз. Сонымен қатар, шойын бөлшектерін өңдеу кезінде қондырғының дизайны консоль бөлігінің қаттылығын арттыру принципіне негізделуі керек. Гидравликалық қысқыш құралының жаңа түрін өңдеу кезінде бөлшектің деформациялануынан туындаған сапа проблемаларын тиімді алдын алу үшін де қолдануға болады.

2.6 Кесу күшін азайтыңыз

Кесу процесінде кесу күшін азайту үшін өңдеу талаптарын кесу бұрышымен тығыз байланыстыру қажет. Пышақты өткір ету үшін тырмалау бұрышы мен құралдың негізгі ауытқуын барынша арттыруға болады, сонымен қатар ақылға қонымды құрал бұрылыс кезінде бұрылыс күші үшін өте маңызды. Мысалы, жұқа қабырғалы бөлшектерді бұру кезінде алдыңғы бұрышы тым үлкен болса, құралдың сына бұрышы ұлғаяды, тозу жылдамдығы тездейді, деформация мен үйкеліс азаяды. Алдыңғы бұрыштың өлшемін әртүрлі құралдарға сәйкес таңдауға болады. Егер жоғары жылдамдықты құрал қолданылса, тырмалау бұрышы 6 ° -дан 30 ° -қа дейін жақсырақ; егер цементтелген карбидті құрал қолданылса, тырмалау бұрышы жақсырақ 5 ° - 20 ° құрайды.

Қорытынды: Механикалық бөлшектердің деформациясын тудыратын көптеген факторлар бар, әр түрлі себептерді шешу үшін әр түрлі шаралар қолдану керек. Іс жүзінде біз өңдеудің әр бөлшегіне назар аударуымыз керек, өндіріс процесін үнемі жетілдіріп, экономикалық ысыраптарды барынша азайтуға, машиналар мен жабдықтардың тұрақты жұмысын қамтамасыз етуге, механикалық өңдеудің сапалы, тиімді мақсаттарына жетуге, осылайша өңдеу өнеркәсібін ілгерілету дамудың жақсы болашағы мен кең нарыққа ие.

Бұл мақалаға сілтеме: Жалпы механикалық өңдеу қателіктері және жақсарту шаралары

Қайта басып шығару туралы мәлімдеме: Егер арнайы нұсқаулар болмаса, бұл сайттағы барлық мақалалар түпнұсқа болып табылады. Қайта басып шығару көзін көрсетіңіз: https: //www.cncmachiningptj.com/,thanks!

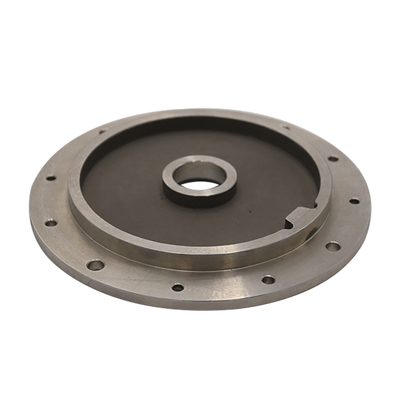

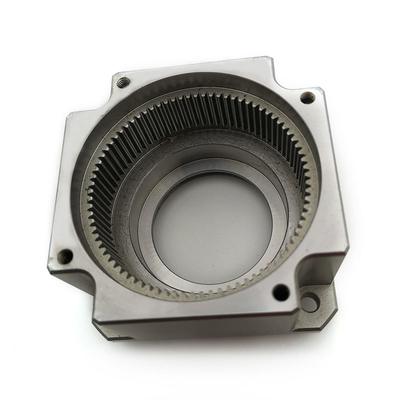

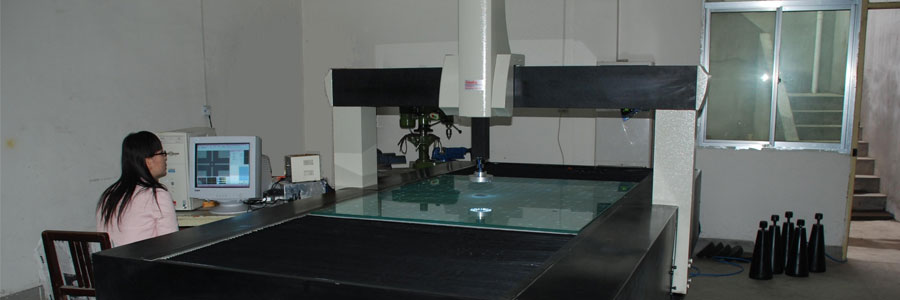

PTJ® Custom Precision-дің барлық спектрін ұсынады cnc өңдеу фарфоры қызметтер.ISO 9001: 2015 & AS-9100 сертификатталған. 3, 4 және 5 осьтік дәлдік CNC өңдеу фрезерлеуді қосатын қызметтер, тұтынушының талаптарына жүгіну, +/- 0.005 мм төзімділікке ие металл және пластмасса өңделген бөлшектер. Екінші қызметтерге CNC және кәдімгі ұнтақтау, бұрғылау,құйып құю,табақ металы және штамптау. Прототиптермен қамтамасыз ету, толық өндіріс, техникалық қолдау және толық тексеру автомобиль, аэроғарыштық, қалып және арматура, жарықтандыру,медициналық, велосипед және тұтынушы электроника салалар. Жобаның бюджеті және күтілетін жеткізу уақыты туралы аздап айтып беріңіз. Біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсынудың стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

PTJ® Custom Precision-дің барлық спектрін ұсынады cnc өңдеу фарфоры қызметтер.ISO 9001: 2015 & AS-9100 сертификатталған. 3, 4 және 5 осьтік дәлдік CNC өңдеу фрезерлеуді қосатын қызметтер, тұтынушының талаптарына жүгіну, +/- 0.005 мм төзімділікке ие металл және пластмасса өңделген бөлшектер. Екінші қызметтерге CNC және кәдімгі ұнтақтау, бұрғылау,құйып құю,табақ металы және штамптау. Прототиптермен қамтамасыз ету, толық өндіріс, техникалық қолдау және толық тексеру автомобиль, аэроғарыштық, қалып және арматура, жарықтандыру,медициналық, велосипед және тұтынушы электроника салалар. Жобаның бюджеті және күтілетін жеткізу уақыты туралы аздап айтып беріңіз. Біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсынудың стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

- 5 Осьті өңдеу

- Cnc фрезерлеу

- Cnc бұрылу

- Машина өңдеу өнеркәсібі

- Өңдеу процесі

- Беттік өңдеу

- Металл өңдеу

- Пластикалық өңдеу

- Металлургия ұнтағы

- Кастинг жасау

- Бөлшектер галереясы

- Автоматты металл бөлшектері

- Машина бөлшектері

- Жарықдиодты жарық диоды

- Құрылыс бөліктері

- Мобильді бөлшектер

- Медициналық бөліктер

- Электрондық бөліктер

- Арнайы өңдеу

- Велосипед бөліктері

- Алюминий өңдеу

- Титанмен өңдеу

- Тот баспайтын болаттан өңдеу

- Мыс өңдеу

- Жезден өңдеу

- Супер легирленген өңдеу

- Peek өңдеу

- UHMW өңдеу

- Unilate өңдеу

- PA6 өңдеу

- PPS өңдеу

- Тефлонмен өңдеу

- Инкелонды өңдеу

- Құрал болатты өңдеу

- Қосымша материал