Жалпы металды кесу процестерін өзара салыстыру

Металл кесу процестерін салыстыру

|

Өндірісте ғылым мен техниканың дамуымен металды кесу процестерінің түрлері үздіксіз байытылды. Жиі кездеседі лазерлік кесу, суды кесу, плазманы кесу және сымды кесу. Біздің нақты өңдеуімізде әр түрлі материалдар немесе өңдеу талаптарына сәйкес сәйкес процесті таңдау өңдеудің жақсы нәтижелеріне қол жеткізе алады. |

Қолдану ауқымын салыстыру

- The лазерлік кесу машинаның қолдану аясы кең. Ол металды және бейметалдарды кесіп тастай алады. Шүберек пен былғары сияқты металдарды кесу кезінде CO2 лазерлік кескіш машиналарын, ал кесетін металдарды талшықты лазерлік кесу машиналарын қолдануға болады. Пластинаның деформациясы шамалы.

- Су кесу бұл суық кесу, термиялық деформация жоқ, кесу бетінің сапасы жақсы, қайталама өңдеу қажет емес, қажет болған жағдайда қайталама өңдеу оңай. Суды кесу кез-келген материалды кесуге және кесуге болады, жылдам кесу жылдамдығы және өңдеудің икемділігі.

- Плазма кесу машинаны тот баспайтын болат, алюминий, мыс, шойын, көміртекті болат және т.б. сияқты әртүрлі металл материалдарды кесу үшін қолдануға болады. Плазмалық кесу айқын жылу әсеріне ие, дәлдігі төмен және кесу бетінде қайталама өңдеуді орындау оңай емес.

- Сымдарды кесу тек өткізгіш материалдарды кесе алады, ал кесу салқындатқышы кесу процесінде қажет, сондықтан қағаз және былғары сияқты материалдарды өткізбейді, судан қорқады және салқындатқыштың ластануын кесуден қорқады.

Қалыңдықты салыстыру

- Өнеркәсіптік қолдану лазермен кесу көміртекті болат әдетте 20 мм-ден аз. Кесу қабілеті әдетте 40 мм-ден төмен. Тот баспайтын болаттан жасалған өнеркәсіптік қосымшалар әдетте 16 мм-ден төмен, ал кесу қабілеті 25 мм-ден төмен. Дайындаманың қалыңдығы артқан сайын кесу жылдамдығы да азаяды.

- Су кесу қалыңдығы өте қалың, 0.8-100 мм немесе одан да қалың материалдар болуы мүмкін.

- Плазма кесу қалыңдығы 0-120 мм. Ең жақсы кесу сапасының диапазоны қалыңдығы 20 мм болатын плазма жүйесі ең тиімді болып табылады.

- The сымды кесу қалыңдығы әдетте 40 ~ 60 мм, ал максималды қалыңдығы 600 мм жетуі мүмкін.

Кесу жылдамдығын салыстыру

- Қуаты 1200 Вт, қалыңдығы 2 мм қалыңдығы төмен көміртекті болаттан 600 см / мин жылдамдықпен кесуге болады. Қалыңдығы 5 мм болатын полипропилен шайыр пластинасын 1200 см / мин жылдамдықпен кесуге болады. EDM сымдарын кесу арқылы кесудің тиімділігі әдетте минутына 20-дан 60 шаршы миллиметрге дейін, ал ең жоғарғысы минутына 300 шаршы миллиметрге жетеді. Лазерлік кесу жылдамдығы тез және оны жаппай өндіріс үшін қолдануға болатыны анық.

- The суды кесу жылдамдық жеткілікті баяу және сериялық өндіріске жарамайды.

- Плазма кесу баяу кесу жылдамдығына және салыстырмалы түрде төмен дәлдікке ие. Бұл қалың табақтарды кесуге ыңғайлы, бірақ соңғы беткей көлбеу болады.

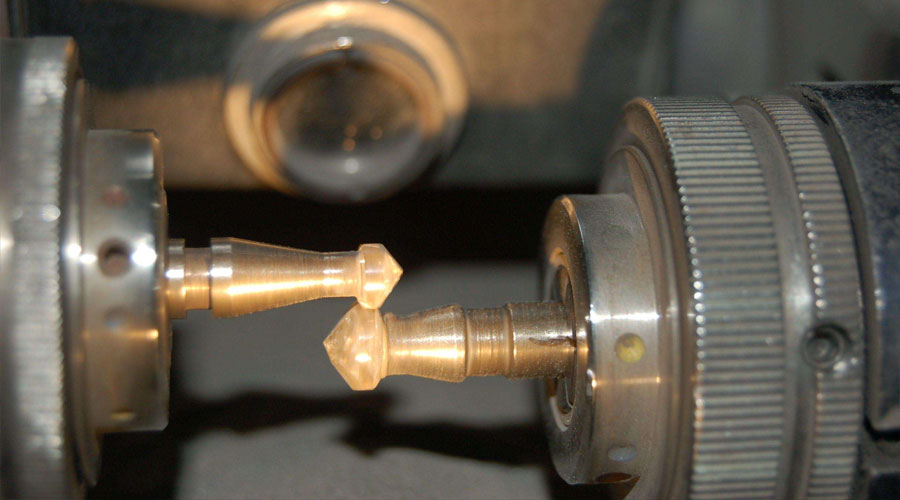

- Металл өңдеу үшін, сымды кесу дәлдігі жоғары, бірақ жылдамдығы өте баяу. Кейде кесу үшін басқа әдістерді тесіп, жіппен бұрау қажет, ал кесу мөлшері айтарлықтай шектеулі.

Кесудің дәлдігін салыстыру

- The лазерлік кесу кесу тар, саңылаудың екі жағы параллель және бетіне перпендикуляр, ал кесетін бөліктің өлшемдік дәлдігі ± 0.2 мм жетуі мүмкін.

- Плазма 1 мм-ге жетеді.

- Су кесу жылу деформациясын тудырмайды, дәлдігі ± 0.1 мм. Егер динамикалық су кесу машинасы қолданылса, кесудің дәлдігін жақсартуға болады. Кесу дәлдігі ± 0.02 мм жетуі мүмкін, бұл кесу көлбеуін жояды.

- Сымдарды кесудің дәлдігі, әдетте, ± 0.01 ~ ± 0.02 мм құрайды, ал ең жоғарысы ± 0.004 мм-ге жетеді.

Жарық енін салыстыру

- Лазерлік кесу плазмалық кесуге қарағанда дәлірек, ал тілік кішкентай, шамамен 0.5 мм.

- Плазма кесу саңылау лазерлік кесуге қарағанда үлкенірек, шамамен 1-2 мм.

- Су кесілген тіліктер пышақ түтігінің диаметрінен шамамен 10% үлкен, әдетте 0.8-1.2мм. Шпатель құбырының диаметрі кеңейген сайын кесінді үлкен болады.

- Саңылаудың ені сымды кесу ең кішкентай, әдетте 0.1-0.2 мм шамасында.

Кесу бетінің сапасын салыстыру

Беттің кедір-бұдырлығы лазерлік кесу суды кесу сияқты жақсы емес. Материал неғұрлым қалың болса, соғұрлым айқын болады.

Су кесу кесу тігісінің айналасындағы материал құрылымын өзгертпейді (лазер термиялық кесуге жатады және кесу аймағының құрылымын өзгертеді).

Өндіріске енгізілген шығындарды салыстыру

- 1) әртүрлі модельдер лазерлік кесу машиналардың бағасы әртүрлі. Көмірқышқыл газын лазермен кесетін машиналар сияқты арзанырақтардың бағасы 20,000-30,000, ал 1000Вт талшықты лазерлік кесу машиналары сияқты қымбат машиналардың бағасы қазір миллионнан асады. Лазерлік кесу үшін шығын материалдары жоқ, бірақ жабдықты инвестициялау құны барлық кесу әдістерінің ішінде ең жоғары болып табылады және ол сәл жоғары емес, сонымен қатар техникалық қызмет көрсету құны да жоғары.

- 2) Плазма кесу лазерлік кесу машинасына қарағанда машина әлдеқайда арзан. Плазмалық кескіш машинаның қуаты мен маркасына байланысты баға әр түрлі болады, ал пайдалану құны жоғары. Негізінде, ол өткізгіш материалдарды өткізе алатын болса, ол кесіп тастай алады.

- 3) құны суды кесу жабдық лазерлік кесуден, энергияны көп тұтынудан, пайдалану мен техникалық қызмет көрсетудің жоғары шығындарынан кейін екінші орында, ал кесу жылдамдығы плазма сияқты тез емес, өйткені барлық абразивтер бір реттік, ал оларды шығарғаннан кейін олар табиғатқа жіберіледі. Сондықтан қоршаған ортаның ластануы да айтарлықтай күрделі.

- 4) Сымдарды кесу жалпы алғанда ондаған мыңға жуық. Бірақ сым кесуде шығын материалдары, молибден сымы, кесу салқындатқышы және т.б. Сымды кесуде жиі қолданылатын сымның екі түрі бар. Біреуі - молибден сымы (молибден қымбат), ол жылдам қозғалатын жабдық үшін қолданылады. Артықшылығы молибден сымын бірнеше рет қайта пайдалануға болады. Екіншісі - мыс сым (ол бәрібір молибден сымынан әлдеқайда арзан) ), Баяу жүретін жабдық үшін пайдаланылады, кемшілігі - мыс сымды тек бір рет қолдануға болады.

Сонымен қатар, жылдам тамақтандыру машиналары баяу азықтандыру машиналарына қарағанда әлдеқайда арзан. Бір баяу қоректенетін сымның бағасы 5 немесе 6 жылдам қоректенетін сымға тең.

Бұл мақалаға сілтеме: Жалпы металды кесу процестерін өзара салыстыру

Қайта басып шығару туралы мәлімдеме: Егер арнайы нұсқаулар болмаса, бұл сайттағы барлық мақалалар түпнұсқа болып табылады. Қайта басып шығару көзін көрсетіңіз: https: //www.cncmachiningptj.com/,thanks!

PTJ® Custom Precision-дің барлық спектрін ұсынады cnc өңдеу фарфоры қызметтер.ISO 9001: 2015 & AS-9100 сертификатталған. 3, 4 және 5 осьтік дәлдік CNC өңдеу фрезерлеуді қосатын қызметтер, тұтынушының талаптарына жүгіну, +/- 0.005 мм төзімділікке ие металл және пластмасса өңделген бөлшектер. Екінші қызметтерге CNC және кәдімгі ұнтақтау, бұрғылау,құйып құю,табақ металы және штамптау. Прототиптермен қамтамасыз ету, толық өндіріс, техникалық қолдау және толық тексеру автомобиль, аэроғарыштық, қалып және арматура, жарықтандыру,медициналық, велосипед және тұтынушы электроника салалар. Жобаның бюджеті және күтілетін жеткізу уақыты туралы аздап айтып беріңіз. Біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсынудың стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

PTJ® Custom Precision-дің барлық спектрін ұсынады cnc өңдеу фарфоры қызметтер.ISO 9001: 2015 & AS-9100 сертификатталған. 3, 4 және 5 осьтік дәлдік CNC өңдеу фрезерлеуді қосатын қызметтер, тұтынушының талаптарына жүгіну, +/- 0.005 мм төзімділікке ие металл және пластмасса өңделген бөлшектер. Екінші қызметтерге CNC және кәдімгі ұнтақтау, бұрғылау,құйып құю,табақ металы және штамптау. Прототиптермен қамтамасыз ету, толық өндіріс, техникалық қолдау және толық тексеру автомобиль, аэроғарыштық, қалып және арматура, жарықтандыру,медициналық, велосипед және тұтынушы электроника салалар. Жобаның бюджеті және күтілетін жеткізу уақыты туралы аздап айтып беріңіз. Біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсынудың стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

- 5 Осьті өңдеу

- Cnc фрезерлеу

- Cnc бұрылу

- Машина өңдеу өнеркәсібі

- Өңдеу процесі

- Беттік өңдеу

- Металл өңдеу

- Пластикалық өңдеу

- Металлургия ұнтағы

- Кастинг жасау

- Бөлшектер галереясы

- Автоматты металл бөлшектері

- Машина бөлшектері

- Жарықдиодты жарық диоды

- Құрылыс бөліктері

- Мобильді бөлшектер

- Медициналық бөліктер

- Электрондық бөліктер

- Арнайы өңдеу

- Велосипед бөліктері

- Алюминий өңдеу

- Титанмен өңдеу

- Тот баспайтын болаттан өңдеу

- Мыс өңдеу

- Жезден өңдеу

- Супер легирленген өңдеу

- Peek өңдеу

- UHMW өңдеу

- Unilate өңдеу

- PA6 өңдеу

- PPS өңдеу

- Тефлонмен өңдеу

- Инкелонды өңдеу

- Құрал болатты өңдеу

- Қосымша материал