Кескіндеме дизайнын ойлаудағы ойлар

Кескіндеме дизайнын ойлаудағы ойлар

|

Созылу матрицалары жалпы көлемнің үлкен үлесін құрайды штамптау өнеркәсіп өледі. Біздің ортақ шыныаяқтар, қозғалтқыштағы қабық және көптеген өнімдерде созылу қажет өнімдер көп немесе аз. Қалыптың дизайны оны әдеттегі алгоритм бойынша есептеуге болады деп айтуға болмайды. Айнымалыларға толы процестер тым көп, әсіресе кейбір айналмайтын денелердің созылуы, бұл тыйым салады. Сызбаның конструкциясында сызу коэффициенті, ол материалдың шегіне жетуі, серіппелі күштің шешімі, сызықтың бағыты, жоғары немесе төмен болуы сияқты көптеген факторларды ескеру қажет болғандықтан. , жиі мүмкін емес Бір реттік қалыптау қажетті нәтижеге жету үшін көптеген сынақтарды қажет етеді, ал кейде қалып қалып кетуі мүмкін. Сондықтан тәжірибеде жинақталған тәжірибе жинақтаудың формасын жасауға үлкен көмек береді. Бұған қоса, кескіш материалдың мөлшері бүкіл қалыптың сынамалы өндірісінде маңызды рөл атқарады. Көбінесе, біз терең емес тартылған бөлшектерді жобалаған кезде, біз көбінесе қалыптарды жобалау сатысында бос қадамды қалдырамыз. |

Созылатын материал:

Тапсырыс берушінің материалға қойылатын талаптары онша талап етілмеген жағдайда және қалыптарды қайталап сынау талаптарға сәйкес келмесе, сіз созылу қасиеті жақсы материалға ауысып, қайталап көріңіз. Жақсы материал - сәттіліктің жартысы. Созылу үшін оны елемеуге болмайды. Суықтай илектелген жұқа болат қаңылтырға негізінен 08Ал, 08, 08Ф, 10, 15 және 20 болаттар жатады. Ең үлкен мөлшері 08 болат болып табылады, ол жиектелген болат және өлтірілген болат болып бөлінеді. Жиектелген болат төмен бағаға ие және жақсы беттік сапаға ие. Сегрегация неғұрлым ауыр және «штаммдық қартаю» үрдісіне ие. Бұл штамптаудың өнімділігі мен сыртқы түріне қойылатын талаптарды қажет ететін бөлшектерге жарамайды. Өлтірілген болат жақсы, біркелкі өнімділікпен, бірақ бағасы жоғары. Өкіл бренд - алюминийден жасалған болат 08Ал. Шетелдік болат жапондық SPCC-SD терең тартылатын болатты қолданды және оның созылу қасиеттері 08Ал-ға қарағанда жақсы. Тапсырыс берушінің материалдарға қойылатын талаптары онша талап етілмеген жағдайда және қалыптарды қайталап сынау талаптарға сәйкес келмесе, олар басқа материалға ауысып, қайталап көре алады.

Қалып бетін әрлеу.

Терең тартылған кезде матрицаның екі жағы мен дайындаманың ұстағыштары жеткілікті түрде тегістелмеген, әсіресе тот баспайтын болаттан жасалған пластиналар мен алюминий табақтарды тартқанда сызаттардың пайда болуы ықтимал, бұл ауыр жағдайларда созылу сынуына әкелуі мүмкін.

Бос мөлшерді анықтау:

Әжімдердің көп болуы және жарықтардың аз болуы - біздің принцип. Бос орналасудың дизайны дұрыс болуы керек. Қарапайым пішінді айналатын корпустың сурет бөлігінің бос диаметрі жұқармайды. Материалдың қалыңдығы өзгергенімен, ол бастапқы қалыңдығына өте ұқсас. Жақындылықты дайындаманың ауданы мен созылған бөліктің ауданы (егер кесу керек болса) тең болатын принципке сүйене отырып есептеуге болады. Бірақ созылған бөлшектердің пішіні мен процесі жиі күрделі, кейде оларды жұқартып, созу қажет. Ашылған материалды есептей алатын үш өлшемді бағдарламалық қамтамасыз ету көп болғанымен, оның дәлдігі 100%талаптарға жауап бере алмайды.

Шешім: үлгі. Өнім бірнеше процестерден өтуі керек, ал бірінші процесс әдетте бланкингтік процесс болып табылады. Ең алдымен, қаптаманың жалпы көлемін анықтау үшін, ашылған материалдың есебін жүргізіп, дайындаманың пішіні мен өлшемі туралы жалпы түсінікке ие болу қажет. Қалыптың конструкциясы аяқталғаннан кейін дайындама қалыпының дөңес және ойыс қалып өлшемін өңдемеңіз. Алдымен дайындаманы өңдеу үшін сым кесуді қолданыңыз (дайындама үлкенірек болған кезде оны фрезерлік станокпен фрезерлеуге болады, содан кейін қысуға болады). Кейінгі созылу процесінде қайталанатын эксперименттерден кейін дайындаманың көлемі түпкілікті анықталады, содан кейін дайындаманың дөңес және ойыс қалыптары өңделеді.

2 -тәжірибе: Процесті төңкеріңіз, алдымен сызбаны көріңіз, содан кейін дайындаманың бос жиегінің өлшемін өңдеңіз, бұл - күштің жартысы.

Созылу коэффициенті

Созылу коэффициенті созылу процесін есептеудегі негізгі технологиялық параметрлердің бірі болып табылады және ол әдетте созылу реттілігі мен санын анықтау үшін қолданылады. Созылу коэффициентіне әсер ететін көптеген факторлар бар, оның ішінде материалдың қасиеттері, материалдың салыстырмалы қалыңдығы, созылу әдісі (бос ұстағыш бар -жоғын ескере отырып), созылу уақыты, созылу жылдамдығы, филе радиусы дөңес және ойыс, майлау және т.б. M созылу коэффициентінің есептеу және іріктеу принциптері штамптау бойынша әр түрлі нұсқаулықтарда енгізілген негізгі нүктелер болып табылады. Есеп, кестені қарау, есептеу т.б сияқты көптеген әдістер бар, мен де кітапқа сәйкес таңдаймын. Жаңа зат жоқ. Кітапты оқыңыз. .

Тәжірибе 3: Материалдың салыстырмалы қалыңдығы, созылу әдісі (бос ұстағыштың бар -жоғына қатысты) және қалыпты жөндеу кезінде созылу санын реттеу оңай емес. Сіз абай болуыңыз керек !! M Қайта созылу коэффициентін таңдағанда әріптес тапқан дұрыс.

Өңдеу майын таңдау өте маңызды. Майды жағуға жарамдылығын ажыратудың әдісі - бұл бұйымды қалыптан шығару кезінде, егер өнімнің температурасы қолмен ұсталмайтындай жоғары болса, майды таңдау мен майлау әдісін таңдауды қайта қарау керек. майлағыш қуысына жағылуы керек. , Немесе параққа пленкалы қап салыңыз.

4-тәжірибе: Созылу крекингіне тап болған кезде, матрицаға майлау майын жағыңыз (оны дөңес қалыпқа жағуға болмайды), ал дайындама матрицаның бүйірінде 0.013-0.018 мм пластикалық үлдірмен қапталған.

Дайындаманы термиялық өңдеу

Ұсынылмаса да, айта кету керек, созылу процесінде дайындаманың суық пластикалық деформациясына байланысты суық жұмыс қаттылығы пайда болады, бұл оның пластикалығын төмендетеді, деформацияға төзімділік пен қаттылықты арттырады, ал қалыптың конструкциясы негізсіз. Металды жұмсарту және пластикті қалпына келтіру үшін аралық күйдіру.

Ескерту: Жалпы процесте аралық күйдіру қажет емес. Өйткені, құнын арттыру қажет. Сіз процесті ұлғайту мен күйдіруді ұлғайтуды таңдауыңыз керек және оны абайлап қолданыңыз! Жылу әдетте төмен температуралы күйдіруді қолданады, яғни қайта кристалдандыру. Жылу кезінде екі нәрсеге назар аудару керек: декарбуризация және тотығу. Мұнда біз негізінен тотығу туралы айтамыз. Дайындаманы тотықтырғаннан кейін оксид таразы болады,

Екі кемшілігі бар: дайындаманың тиімді қалыңдығын жұқартып, қалыптың тозуын жоғарылатады. Компанияның шарттары болмаған кезде, әдетте, қарапайым күйдіру қолданылады. Оксидті шкаланың пайда болуын азайту үшін күйдіру кезінде пешті мүмкіндігінше толтыру қажет. Мен топырақ әдістерін қолдандым:

- - Дайындамалар аз болған кезде оны басқа дайындамалармен араластыруға болады (алғышарт: күйдіру процесінің параметрлері негізінен бірдей болуы керек)

- - Дайындаманы темір қорапқа салып, пешке дәнекерлеңіз. Оксидті қабыршақты жою үшін тазартудан кейінгі жағдайға сәйкес тазартуды өңдеу керек. Кәсіпорынның шарттары болған кезде азот пешінің күйдірілуін қолдануға болады, яғни жарқын күйдіруді. Егер сіз мұқият қарамасаңыз, түс күйдіруден бұрынғыға ұқсас.

5 -тәжірибе: Металлмен қатты суықта қатайту кезінде немесе сынау формасында басқа жолмен жарылып кетпесе, аралық күйдіру процесін қосыңыз.

Бірнеше ұпай қосуға болады

- 1. Өнімнің сызбасындағы өлшемді бір жағынан мүмкіндігінше белгілеу керек, бұл сыртқы өлшемге немесе ішкі қуыстың көлеміне кепілдік берілгенін және ішкі және сыртқы өлшемдерді бір мезгілде белгілеуге болмайтынын түсінікті ету үшін. Егер басқалар ұсынған суреттерде осындай проблемалар болса, олармен олармен хабарласу керек. Егер олар біртұтас бола алатын болса, онда олар біртұтас болуы керек. Егер оларды біріктіру мүмкін болмаса, олар дайындама мен басқа бөлшектер арасындағы құрастыру қатынасын білуі керек.

- 2. Соңғы процесс үшін дайындаманың көлемі сыртта, штамп негізгі болып табылады, алшақтық тескіштің мөлшерін азайту арқылы алынады; жұмыс бөлігінің өлшемі ішінде, соққы негізгі болып табылады, ал алшақтық штамптың көлемін ұлғайту арқылы алынады;

- 3. Дөңес және ойыс қалыптардың бұрыштық радиусы қалыптарды кейінгі жөндеуге ыңғайлы болу үшін мүмкіндігінше кіші етіп құрастырылуы керек.

- 4. Дайындаманың жарылуының себебін анықтағанда, сіз оған сілтеме жасай аласыз: материалдың сапасыздығынан пайда болған жарықтар көбінесе ойық немесе біркелкі емес пішіндер, ал процесс пен қалыптан туындаған жарықтар әдетте салыстырмалы түрде ұқыпты болады.

- 5. «Әжімдер көп, жарықтар аз» Бұл принцип бойынша материалдың ағынын реттеңіз. Әдістерге дайындаманың ұстағышының қысымын реттеу, тартылатын шарикті ұлғайту, ойыс және дөңес қалыптың бұрыштық радиусын кесу және дайындамадағы технологиялық саңылауды кесу жатады.

- 6. Тозуға төзімділікті қамтамасыз ету және созылу сызаттарын болдырмау үшін ойыс-дөңес қалып ұстағыш сақинасын сөндіру қажет. Ол сондай-ақ қатты қапталған болуы мүмкін, беткі ТД өңдеуін де қолдануға болады, ал қажет болғанда вольфрам болатын ойыс және дөңес қалыптар ретінде қолдануға болады.

Бұл мақалаға сілтеме: Кескіндеме дизайнын ойлаудағы ойлар

Қайта басып шығару туралы мәлімдеме: Егер арнайы нұсқаулар болмаса, бұл сайттағы барлық мақалалар түпнұсқа болып табылады. Қайта басып шығару көзін көрсетіңіз: https: //www.cncmachiningptj.com/,thanks!

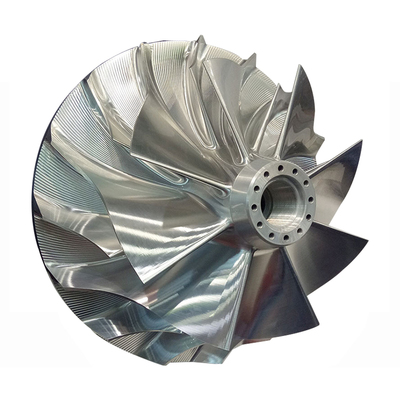

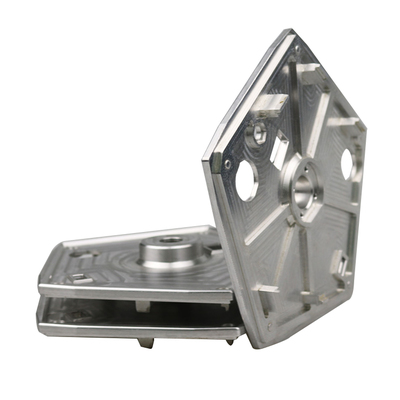

PTJ CNC цехы металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталанғыштығы бар бөлшектер шығарады. 5 білікті CNC фрезері бар.Жоғары температуралы қорытпаны өңдеу бұлттау механикалық емес өңдеу,монельді өңдеу,Geek Ascology өңдеу,Carp 49 өңдеу,Хастеллді өңдеу,Nitronic-60 өңдеу,Hymu 80 өңдеу,Құралды болатпен өңдеужәне т.б.,. Аэроғарыштық қосымшалар үшін өте қолайлы.CNC өңдеу металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталануы бар бөлшектер шығарады. 3 осьті және 5 білікті CNC фрезерлеу қол жетімді, біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсыну стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

PTJ CNC цехы металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталанғыштығы бар бөлшектер шығарады. 5 білікті CNC фрезері бар.Жоғары температуралы қорытпаны өңдеу бұлттау механикалық емес өңдеу,монельді өңдеу,Geek Ascology өңдеу,Carp 49 өңдеу,Хастеллді өңдеу,Nitronic-60 өңдеу,Hymu 80 өңдеу,Құралды болатпен өңдеужәне т.б.,. Аэроғарыштық қосымшалар үшін өте қолайлы.CNC өңдеу металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталануы бар бөлшектер шығарады. 3 осьті және 5 білікті CNC фрезерлеу қол жетімді, біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсыну стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

- 5 Осьті өңдеу

- Cnc фрезерлеу

- Cnc бұрылу

- Машина өңдеу өнеркәсібі

- Өңдеу процесі

- Беттік өңдеу

- Металл өңдеу

- Пластикалық өңдеу

- Металлургия ұнтағы

- Кастинг жасау

- Бөлшектер галереясы

- Автоматты металл бөлшектері

- Машина бөлшектері

- Жарықдиодты жарық диоды

- Құрылыс бөліктері

- Мобильді бөлшектер

- Медициналық бөліктер

- Электрондық бөліктер

- Арнайы өңдеу

- Велосипед бөліктері

- Алюминий өңдеу

- Титанмен өңдеу

- Тот баспайтын болаттан өңдеу

- Мыс өңдеу

- Жезден өңдеу

- Супер легирленген өңдеу

- Peek өңдеу

- UHMW өңдеу

- Unilate өңдеу

- PA6 өңдеу

- PPS өңдеу

- Тефлонмен өңдеу

- Инкелонды өңдеу

- Құрал болатты өңдеу

- Қосымша материал