Сұр шойынды өңдеудегі қиындықтарды талдау

Сұр шойынды өңдеудегі қиындықтарды талдау

|

Кәсіпорындағы сұр шойын құймасының өңдеу мәселелерін шешу үшін құю шошқалары мен құймаларының құрамдас бөліктері мен қасиеттері оптикалық микроскоппен, сканерлеуші электронды микроскоппен, Бринелл қаттылығымен, микро Викерс қаттылығымен және спектрлік талдаумен талданды. Нәтижелер көрсеткендей, 26# шойынның S және P мөлшері жоғары жақтан жоғары болды, 22# шойынның құрамындағы Si мөлшері төмен, сондықтан химиялық құрамы критерийлерді қанағаттандырмайды. Құймалардың көміртекті эквиваленті 4.36% құрайды, бұл жоғары көміртекті эквивалентті құймаларға жатады. Si және C қатынасы 0.46, бұл төменгі жағында. Құймадағы Si және Mn мөлшері аз, одан басқа Cr мөлшері жоғары, бұл салқындату құбылысын тудыру үшін жеткілікті, көбірек құймаларда V элементі бар. құйманың микроқұрылымы феррит, перлит, графит және карбид болып табылады. Карбидтің кейбір бөлігінде Cr, V және басқа микроқорытпалық элементтер бар, ал микро қаттылық 1 100 ВВ-тан жоғары, бұл өңдеу қиындықтарының негізгі себебі болып табылады. Сондықтан өңдеудің өнімділігін арттыру үшін, біріншіден, V және Cr мазмұны стандарттан аспауы керек. Екіншіден, Si мазмұнын арттыру керек және алдымен егуге қосуды таңдау керек. Күрделі құймалар үшін карбидті графиттеу жасыту арқылы ыдыратуға болады. |

Жұқа қабырғалы сұр темір құймалардың ақ бұрыштары құймалардағы жиі кездесетін ақаулар болып табылады [1-4]. Әдетте, шағын құймалар жұқа қабырғалары бар және жасыл құмға құйылады. Балқытылған шойынның химиялық құрамы білікті болғанымен, құйма қабырғасының қалыңдығы мен құйманың жылу өткізгіштігінің әсерінен сол құйманың жуан және жіңішке бөліктері. Ішінде де, сыртында да басқа ұйым болуы мүмкін. Әсіресе құймалардың бұрыштары ақ ауыздарға бейім, бұл өңдеу кезінде қиындықтар туғызады, нәтижесінде «қатты материал» деп аталады. Сұр шойынның «материалдық қатты» бөліктерінің көпшілігі кедір-бұдыр бөлігінде кездеседі. Мысалы: жиектер мен бұрыштар, ойықтар, дөңес беттер, беттер және т.б. Материалдың қаттылығы ауыздың ақтығына көп әсер етеді. Белгілі бір кәсіпорынның құймаларын нақты өндірісіндегі күрделі өңдеу мәселелеріне бағытталған бұл жұмыс жүйелі зерттеу жүргізеді, «қатты материалдардың» себептерін талдайды және сәйкес шешімдерді ұсынады.

1 Эксперименттік материалдар мен әдістер

Учаскеде 22#, 26# құйма шойынынан және № 0# құю машинасынан сынама алынды. Сәйкесінше сымды кесу арқылы сынама алу орындалды және оптикалық тін мен сканерлеу тінін бақылау орындалды. Шойын мен құймалардағы химиялық заттар

Құймалардың өңдеу өнімділігіне микроэлементтердің әсерін болдырмау үшін құрам сынағы. Құймалар ZEISS оптикалық және сканерлеу микроскоптарында металлографиялық бақылау үшін сынама алынды, қаттылықты сынау үшін HBS-3000 цифрлық Brinell қаттылығын өлшегіш және HTM-1000TM микро қаттылықты өлшегіш пайдаланылды. Шойын мен құймалардың химиялық құрамы 1-кестеде көрсетілген.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤0.01 | 5 | 5 | ≤0.010 | ≤0.010 | 0.01 | 0.002 | 2 | ≤0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤0.01 |

2.1 Химиялық құрамын талдау

Сұр шойын көміртегі карбидтер түрінде болғанда, ағарту үрдісін арттырады, бұл өңдеуді қиындатады және «қатты материал» деп аталатын проблеманы тудырады. Сондықтан сұр шойын көміртегі графит түрінде болуы үшін ағарту үрдісін азайтуы керек. Әртүрлі элементтер графиттену процесіне әртүрлі әсер етеді, ал кейбір үдеткіш тастарСия, кейбіреулері графиттенуді баяулатады. Жалпы айтқанда, темір мен көміртегі атомдары арасындағы байланыс күшін әлсірететін және темір атомдарының өздігінен диффузиялық қабілетін арттыратын элементтердің көпшілігі шойынның графиттенуіне ықпал ете алады; әйтпесе шойынның графиттенуіне кедергі келтіреді, яғни ауыздың ақ тенденциясын арттырады. . Шойынды сынауға арналған

Шойынның сапасы және құймаларды ағартуға микроэлементтердің әсерін жою. Шикізат пен құймалардың бес элементі және жалпы ағартқыш элементтері сынақтан өтті. Әрбір үлгі 13 элемент үшін сыналған. Шойын мен құймалардың барлығы 39 партиясы сынақтан өтті. Химиялық құрамы 1-кестеде көрсетілген.

Қытайдың шойын шойын стандарты (GB/T 718-2005) [5], стандартта 22# шойынның Si мөлшері 2.00% ~ 2.40%, ал 26# шойынның Si мөлшері 2.40% ~ құрайды. 2.80%. 2-кестеге сәйкес компанияның шойын 22# және 26# сынағы 22# шойынның Si мөлшері 1.86 екенін көрсетті, бұл стандарттың төменгі шегіне сәйкес келмеді.

Ол стандартқа сәйкес келеді және Mn мазмұны да төмен. 26# шойынның P және S мөлшері тым жоғары, P мазмұны 5-деңгейге жетеді, S мазмұны стандарттан асып түседі және Cr белгілі бір мөлшерін қамтиды. 0# құймасының сынақ құрамы ағарту тенденциясына тек ағартқыш элементтердің Cr мазмұны жеткенін, ал басқа микроэлементтердің мазмұны ағартуды тудыратын ең аз мазмұнға жетпегенін көрсетеді, сондықтан әсер шамалы. «Құюға арналған анықтамалықтағы» [6] бес элементті таңдаумен салыстырғанда, бұл зерттеудегі құймалардағы көміртегі мөлшері салыстырмалы түрде жоғары, Si мөлшері салыстырмалы түрде төмен, ал Mn мөлшері салыстырмалы түрде төмен. .

2.2 Қаттылық сынағы

HBS-3000 цифрлық дисплейінде Brinell қаттылығын өлшейтін құралда сынақ 1875 Н, инденттердің диаметрі 2.5 мм, ал 5 сынақтың қаттылығы 2-кестеде көрсетілген. Сандық микроқаттылықты өлшегіште оптикалық фотосуреттегі ақ аймақ. микроқаттылықпен белгіленді. Нәтижелер 3-кестеде көрсетілген. Сондықтан матрицаның орташа макроскопиялық қаттылығы өте төмен болғанымен, тек Бринелл қаттылығы шамамен 145 HB болса да, оның жергілікті жерінің қаттылығы өте жоғары, Викерс қаттылығы шамамен 1 000 ВВ жетеді. . Шұңқыр неғұрлым аз болса, соғұрлым қаттылық жоғары болады. Әдебиеттер бойынша фосфор эвтектикасының қаттылығы 500~700 ВВ, ледебурит ≤ 800 В, карбид > 900 Вт.

Сондықтан қаттылықты талдау нәтижелері ақ аймақ қатты және сынғыш цементит карбид екенін көрсетеді, бұл негізінен қатты материалдың негізгі себебі болып табылатын фосфор эвтектикасын жоққа шығарады. Бұл карбидтің құрамын дәл анықтау үшін энергия спектрін талдау қажет.

2.3 Энергия спектрін талдау

Оптикалық ақ аймақтың ішінара ұлғаюы 2-суретте және 3-суретте көрсетілген. Ол матрицадағы ойық тесіктердің таралуымен және эвтектикалық сипаттамамен сипатталады. Сондықтан бұл аймақтың энергетикалық талдауы аймақтың ойық бөлігіндегі элементтердің Fe, P және C элементі екенін көрсетеді, сондықтан ол Fe3 (C, P) ретінде бағаланады, P элементі сақталады.

Сегрегация. Шұңғыл бөліктегі P элементі жоғарырақ, эвтектикалық өнім емес, соңғы қатаю мен шөгуден пайда болған тесік. 4-сурет Энергия спектрін талдау нәтижелері көрсеткендей, ақ аймақта Fe, P және C элементтерінен басқа, қаттырақ және қаттырақ қорытпа карбидтерін құрайтын Cr және V бар.

Кесуді алыңыз.

2.4 Ұйымдастырушылық талдау

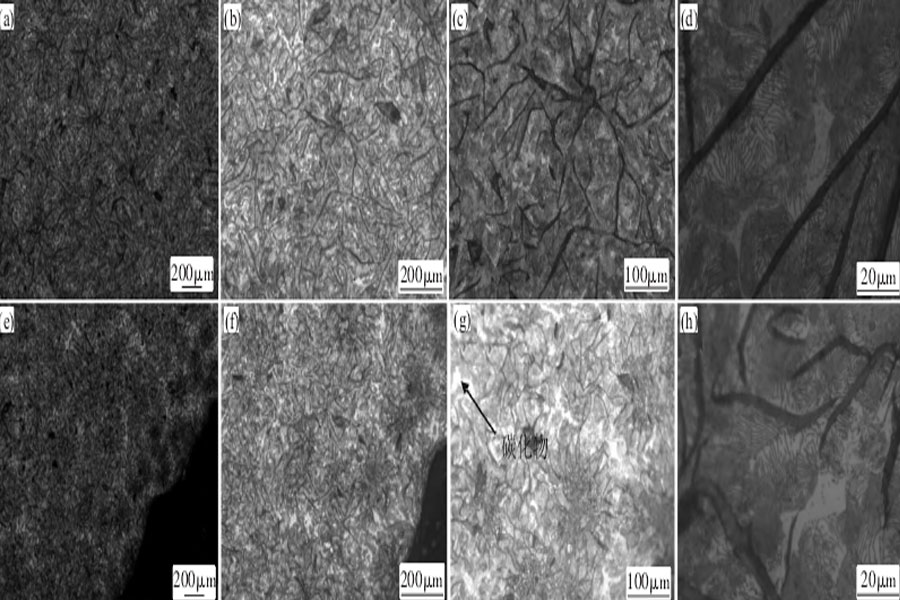

Оптикалық фотосуретте 4-суретте көрсетілгендей 5% азот қышқылды спиртімен сылау арқылы жасалған құйманың металлографиялық құрылымы көрсетілген. Олардың ішінде a, b, c және d - құйманың негізгі құрылымы, ал e, f, g, және h - құйманың шеткі құрылымы. a, b, c, d және e, f, g, h 50, 100, 200 және 1,000 есе тіндік фотосуреттерге сәйкес келеді. Сканерленген тіндік фотосурет 6-суретте көрсетілген және көрсеткі сәйкес оптикалық тіндік фотосуреттегі ақ аймақты көрсетеді, ол карбид болып табылады. Ақ блокты аймақтар - карбидтер, үлпектер - графит, ал сұр аймақтар - перлит. Металлографиялық құрылымы феррит+перлит+графит+карбид, шұңқырлы құрылым екенін көруге болады. Шеттерінің ақтығы жүрекке қарағанда ауыр екені анық. GB/T7216-2009-мен салыстырғанда [7] жүрек тінінің бастапқы болып табылатынын көруге болады.

Шикі жұлдыз тәрізді графит F түрінің ұзындығы шамамен 150 мкм және ені шамамен 5 мкм. Бұл салыстырмалы түрде үлкен суыту жағдайында жоғары көміртекті балқытылған темірден түзіледі. Шеткі қабат құрылымы В типті графиттің хризантема тәрізді таралуында жиналған жұқа бұйра графит болып табылады. Ұзындығы шамамен 100 мкм, ені 3 мкм. Карбидтердің санын анықтаңыз

Жүрек тініндегі карбид мөлшері шамамен 5%, 3-деңгейге жетеді. Шеткі ұлпадағы карбидтердің мөлшері шамамен 10%, 4-ші деңгейге жетеді. Көміртек графит түрінде болғанда, графитті өңдеу кезінде майлау және кесу оңай. Көміртек карбид (Fe3C) түрінде болғанда, Fe3C цементиті қатты және сынғыш болғандықтан, өңдеу қиын, әсіресе оның құрамында басқа легирлеуші элементтер (мысалы, Cr), легирленген цементит ((Fe, M) 3C) болса, бұл қосылыс қиынырақ және кесу қиынырақ, ал өңдеу кезінде «қатты материал» деп аталатын мәселе туындайды [8]. Сондықтан сұр темір бөлшектерін құю процесінде карбидтердің пайда болуын болдырмау үшін көміртегінің мөлшерін азайту керек, ал қажет болған жағдайда көміртекті графиттенуге ықпал ететін кейбір шараларды қолдану қажет.

3 Талдау және талқылау

Құймалардың механикалық өңдеу өнімділігіне әсер ететін негізгі факторлар шойынның химиялық құрамы және қату салқындату жылдамдығы болып табылады. Шойынның химиялық құрамындағы көміртегі мен кремний мөлшері екі маңызды бақылаушы фактор болып табылады. Құйманың салқындату жылдамдығы негізінен құйма қабырғасының қалыңдығына байланысты. Шойынның құрамындағы көміртегі мен кремний мөлшері тұрақты болған кезде құйма қабырғасы неғұрлым жұқа болса, шойынның ағартуға бейімділігі соғұрлым жоғары болады. Құйма қабырғасының қалыңдығы тұрақты болғанда шойындағы көміртегі мен кремнийдің жалпы мөлшері неғұрлым көп болса, шойынның графиттену дәрежесі соғұрлым тиянақты болады.

Бұл зерттеудегі құйманың көміртегі баламасы 4.36% құрайды, бұл жоғары көміртекті эквивалентті құйма; Si/C қатынасы 0.46, бұл төмен. Көміртек эквивалентінің жоғарылауы графит үлпектерін қалыңдатады, олардың саны артады, беріктігі мен қаттылығы төмендейді. Si/C жоғарылауы ақ ауыздың тенденциясын төмендетуі мүмкін.

Сұр шойын өндірісінде қызып кетудің әсері мен жүктіліктің әсерін де ескеру қажет. Балқытылған темірдің температурасын белгілі бір диапазонда жоғарылату графитті тазартуға, матрица құрылымын жұқа етуге, созылу беріктігін арттыруға және қаттылықты төмендетуге мүмкіндік береді. Шихтаның құрамын, балқыту жабдығын, химиялық құрамның энергетикалық факторларын жан-жақты қарастыру қажет. Инокуляциялық өңдеу балқытылған темір құйма қуысына түскенге дейін балқытылған темірдің металлургиялық күйін өзгерту үшін балқытылған темірге егу құралын қосу болып табылады, ал өздігінен пайда болмайтын ядроны жоғарылату үшін графитті тазарту. Осылайша шойынның микроқұрылымы мен өнімділігі жақсарады. Кең таралған егу заттарына ферросилиций, кальций кремнийі және графит жатады. Біздің өнімдер мен өндіріс шығындарын біріктіре отырып, ферросилицийді (75% кремний, қосу мөлшері балқытылған темір салмағының шамамен 0.4% құрайды) пайдалану ұсынылады. Екіншіден, барий ферросилицийі және стронций ферросилицийі. Ферросилиций тез әсер ететін әсерді егеді, 1.5 минут ішінде шыңына жетеді және 8~10 минуттан кейін жүкті емес күйге түседі, бұл өте салқындату дәрежесін және ауыздың ақшылдығын төмендетеді, эвтектикалық кластерлердің санын көбейтеді, А типті қалыптастырады. графит, қиманың біркелкілігін жақсартады және кедергіні арттырады. Созылу күші 10-20 МПа. Кемшіліктері: ыдырауға төзімділігі нашар. Егер кеш егу процесі қолданылмаса, бұл қабырға қалыңдығының үлкен айырмашылықтары мен ұзақ құю уақыты үшін өте қолайлы емес.

Барий ферросилицийінің ферросилицийге қарағанда эвтектикалық кластерлердің санын көбейту және қиманың біркелкілігін жақсарту қабілеті күштірек. Құлдырауға қарсы тұру қабілеті күшті және егу әсерін 20 минут бойы сақтауға болады. Сұр шойын бөлшектерінің әртүрлі сорттары үшін қолайлы, әсіресе үлкен ауқымды қалың қабырғалы бөлшектерге және ұзақ құю уақыты бар өндіріс жағдайларына қолайлы.

Стронций ферросилиций ферросилицийге қарағанда 30% -дан 50% -ға жоғары ақтықты азайту қабілетіне ие және ферросилицийге қарағанда жақсы кесінді біркелкілігі мен ыдырауға қарсы қабілеті бар. Сонымен бірге ол эвтектикалық шоғырлардың санын көбейтпейді, оңай ериді, шлактары аз. Жұқа қабырғалы бөліктер, әсіресе жоғары эвтектикалық кластерлері бар шөгуді және ағып кетуді қажет ететін бөліктер қажет емес.

Бұл зерттеудегі құймалардың Mn мазмұны төмен. Марганецтің өзі графиттенуге кедергі келтіретін элемент, бірақ марганец күкірттің күшті ағартқыш әсерін өтей алады. Демек, күкірт әсерін өтеу шегінде марганец шын мәнінде графиттенуді ынталандыруда рөл атқарады. Тәжірибе көрсеткендей, марганец мөлшерінің артуы тек перлитті ұлғайтып, тазартып қана қоймайды, сонымен қатар күкіртпен бақылауды тиісті түрде жеңілдету зиянды емес. Сондықтан Mn мазмұнын тиісті түрде арттыру ұсынылады.

4 Қорытынды

Бұл зерттеуде құймаларды өңдеу қиындығының негізгі себебі цементит карбидтерінің пайда болуы, әсіресе құрамында Cr, V және басқа элементтері бар қорытпалардың цементит карбидтері өңдеу қиындықтарының негізгі себебі болып табылады. Бұл мәселені жақсарту үшін бірінші идея - ұйымдағы карбидтерді азайту немесе жою. Құймалардың құрамын өзгерту және өндіріс процесін реттеу тиімді жолдар болып табылады. Осы зерттеуде құймалардың нақты өндірістік жағдайымен үйлестіре отырып, келесі өндірістік ұсыныстар ұсынылады:

- (1) Кремний құрамын арттыру үшін бірінші таңдау - құймас бұрын егу құралын қосу. Ферросилиций үшін (75% кремний), барий ферросилицийі және стронций ферросилицийі құю уақыты мен жердегі әсерлерге сәйкес қолданылуы мүмкін. Құрама егу құралдарын (Si-Ba және RE-Si) пайдалану ұсынылады.

- (2) Күкірттің күшті ақ ауыз әсерін жою үшін құймадағы марганец мөлшерін көбейтіңіз.

- (3) Шойынның сапасын жақсарту. 26#Шойынның P және S мазмұны тым жоғары.

- (4) Құймалардағы Cr мазмұнын азайтыңыз. Құймалардағы жоғары Cr (>0.1) ағарту әсерін тудыруы мүмкін. Cr қаттылықты айтарлықтай арттырып, өңдеу өнімділігін бұзуы мүмкін.

Бұл мақалаға сілтеме: Сұр шойынды өңдеудегі қиындықтарды талдау

Қайта басып шығару туралы мәлімдеме: Егер арнайы нұсқаулар болмаса, бұл сайттағы барлық мақалалар түпнұсқа болып табылады. Қайта басып шығару көзін көрсетіңіз: https: //www.cncmachiningptj.com/,thanks!

PTJ CNC цехы металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталанғыштығы бар бөлшектер шығарады. 5 білікті CNC фрезері бар.Жоғары температуралы қорытпаны өңдеу бұлттау механикалық емес өңдеу,монельді өңдеу,Geek Ascology өңдеу,Carp 49 өңдеу,Хастеллді өңдеу,Nitronic-60 өңдеу,Hymu 80 өңдеу,Құралды болатпен өңдеужәне т.б.,. Аэроғарыштық қосымшалар үшін өте қолайлы.CNC өңдеу металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталануы бар бөлшектер шығарады. 3 осьті және 5 білікті CNC фрезерлеу қол жетімді, біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсыну стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

PTJ CNC цехы металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталанғыштығы бар бөлшектер шығарады. 5 білікті CNC фрезері бар.Жоғары температуралы қорытпаны өңдеу бұлттау механикалық емес өңдеу,монельді өңдеу,Geek Ascology өңдеу,Carp 49 өңдеу,Хастеллді өңдеу,Nitronic-60 өңдеу,Hymu 80 өңдеу,Құралды болатпен өңдеужәне т.б.,. Аэроғарыштық қосымшалар үшін өте қолайлы.CNC өңдеу металл және пластмассадан тамаша механикалық қасиеттері, дәлдігі және қайталануы бар бөлшектер шығарады. 3 осьті және 5 білікті CNC фрезерлеу қол жетімді, біз сіздің мақсатыңызға жетуге көмектесетін ең тиімді қызметтерді ұсыну стратегиясын жасаймыз, бізбен байланысқа қош келдіңіз ( sales@pintejin.com ) тікелей сіздің жаңа жобаңызға арналған.

- 5 Осьті өңдеу

- Cnc фрезерлеу

- Cnc бұрылу

- Машина өңдеу өнеркәсібі

- Өңдеу процесі

- Беттік өңдеу

- Металл өңдеу

- Пластикалық өңдеу

- Металлургия ұнтағы

- Кастинг жасау

- Бөлшектер галереясы

- Автоматты металл бөлшектері

- Машина бөлшектері

- Жарықдиодты жарық диоды

- Құрылыс бөліктері

- Мобильді бөлшектер

- Медициналық бөліктер

- Электрондық бөліктер

- Арнайы өңдеу

- Велосипед бөліктері

- Алюминий өңдеу

- Титанмен өңдеу

- Тот баспайтын болаттан өңдеу

- Мыс өңдеу

- Жезден өңдеу

- Супер легирленген өңдеу

- Peek өңдеу

- UHMW өңдеу

- Unilate өңдеу

- PA6 өңдеу

- PPS өңдеу

- Тефлонмен өңдеу

- Инкелонды өңдеу

- Құрал болатты өңдеу

- Қосымша материал